Significativi miglioramenti sono stati fatti nella microfluidica stampata in 3D. La stampa 3D di prototipi microfluidici ha acquisito importanza grazie alla flessibilità di fabbricazione rispetto alle tecniche convenzionali. Le applicazioni che utilizzano questi dispositivi richiedono spesso l’accesso ottico ai canali interni ma anche resine trasparenti creano canali traslucidi a causa della rugosità superficiale e delle imperfezioni. Questo documento descrive un approccio di stampa 3D per formare canali fluidi direttamente su substrati di vetro che consente l’accesso ottico ai canali fluidi senza distorsioni dal materiale di stampa 3D. Il substrato di vetro è esso stesso una parte del canale di flusso che consente la trasparenza ottica. I sensori microscopici di spettroscopia di conducibilità e impedenza sono stati fabbricati su substrati di vetro e posizionati in una piastra di costruzione stampante 3D su misura prima che le strutture fluide vengano stampate direttamente sulla parte superiore dei sensori. Gli effetti sulle prestazioni e sulle proprietà dei sensori sono stati valutati utilizzando misurazioni co-lineari della resistenza della sonda a quattro punti, spettroscopia Raman e spettroscopia di impedenza. È stato dimostrato che nessuna resina o altri prodotti chimici vengono lasciati indietro dalla procedura di stampa e le prestazioni del sensore non sono state influenzate. Un sensore di impedenza-conducibilità a prova di concetto è stato integrato con un canale di flusso stampato in 3D e ha dimostrato di funzionare sia come sensore di rilevamento di cellule batteriche sia per conducibilità. e spettroscopia di impedenza. È stato dimostrato che nessuna resina o altri prodotti chimici vengono lasciati indietro dalla procedura di stampa e le prestazioni del sensore non sono state influenzate. Un sensore di impedenza-conducibilità a prova di concetto è stato integrato con un canale di flusso stampato in 3D e ha dimostrato di funzionare sia come sensore di rilevamento di cellule batteriche sia per conducibilità. e spettroscopia di impedenza. È stato dimostrato che nessuna resina o altri prodotti chimici vengono lasciati indietro dalla procedura di stampa e le prestazioni del sensore non sono state influenzate. Un sensore di impedenza-conducibilità a prova di concetto è stato integrato con un canale di flusso stampato in 3D e ha dimostrato di funzionare sia come sensore di rilevamento di cellule batteriche sia per conducibilità.

Esporta citazione e abstract BibTeX RIS

- Introduzione

La produzione additiva (AM) sta diventando un’opzione sempre più praticabile per la creazione di dispositivi fluidici [ 1 – 6 ]. La stampa a polimerizzazione iva (VPP) come la stereolitografia (SLA) e l’elaborazione della luce digitale (DLP) sono tecniche popolari per la creazione di microfluidiche stampate in 3D grazie alla loro alta risoluzione [ 7 , 8 ]. La risoluzione di varie tecniche di stampa come VPP, estrusione di materiale e getto di materiale viene confrontata in [ 1 – 3 , 5 , 7]. La stampa 3D consente la creazione in un solo passaggio di dispositivi fluidici con elevata produttività e regolazione dei parametri del dispositivo semplice nel software CAD (Computer-Aided Design). Disegni e dispositivi possono essere distribuiti e replicati in diverse strutture semplicemente condividendo i file di disegno [ 1 ]. La disponibilità commerciale di stampanti e resine in grado di realizzare dispositivi veramente microfluidici (caratteristiche inferiori a 100 μ m) è alquanto limitata [ 9 ]. In questo documento, dimostriamo l’integrazione di sensori micro-fabbricati su vetro con una tecnica di stampa 3D ad alta risoluzione.

Le superfici otticamente trasparenti all’interno dei dispositivi microfluidici sono essenziali per una quantificazione accurata delle interazioni chimiche, biologiche e meccaniche [ 10 ]. Molte resine di stampa 3D, tuttavia, non sono chiare, e mentre l’uso di resine trasparenti consente teoricamente la creazione di dispositivi trasparenti, le imperfezioni della superficie intrinseche possono causare la diffusione della luce creando canali traslucidi. Ci sono diversi esempi nella letteratura dei dispositivi stampati su vetro per creare una superficie molto liscia usando le tecniche SLA e DLP. Urrios et al. Hanno utilizzato una piastra di costruzione in vetro e una vasca di vetro per ridurre la rugosità superficiale e aumentare la trasparenza di stampa nei dispositivi biom microfluidici [ 11 ]. Gong et alcostruito una stampante personalizzata per creare dispositivi microfluidici su substrati di vetro al fine di evitare l’uso di una piastra di costruzione in alluminio anodizzato e fornire accesso ottico ai componenti interni in microfluidica [ 12 – 14 ]. Parker et al. Dispositivi microfluidici stampati in 3D con monoliti di immunoaffinità su vetro che consentono misure di fluorescenza per l’estrazione di biomarcatori della nascita pretermine [ 15 ]. Lee e altri hanno stampato in 3D valvole in stile Quake usando il vetro come piastra di costruzione per aumentare la visibilità del canale, eliminando la necessità di rimuovere il dispositivo dalla piastra di costruzione e per fornire una superficie piana e stabile per uno stadio del microscopio [ 16 ]. Kim et almicrocanali stampati multipli progettati su vetro per un comodo accesso ottico [ 17 , 18 ]. Beauchamp et al. Hanno caratterizzato la stampa 3D di caratteristiche di risoluzione esterne ed interne, positive e negative inferiori a 100 μm e hanno inoltre creato un dispositivo di intrappolamento delle particelle con le particelle chiaramente viste attraverso il vetro [ 19 ]. Beauchamp et al. Di nuovo stampati su vetro per creare canali microfluidici visibili e l’emissione fluorescente di biomarcatori della nascita pretermine all’interno del canale [ 20 ]. Rogers et alfabbricato canali microfluidici stampati in 3D con valvole e ha affermato che la loro capacità di stampare direttamente sul vetro ha aperto la possibilità di integrazione diretta della stampa su materiali con elettrodi modellati [ 21 ]. I precedenti esempi di stampa su vetro utilizzavano strati di base per garantire un corretto fissaggio, limitando la possibilità di interazione diretta tra materiale del sensore e fluidi. Invece di stampare direttamente su vetro, Plevniak et al usata una stampante per stampare SLA a 50 μ m canale aperto e poi legati in modo covalente al vetro post-stampa risultante in un canale chiuso cavità [ 22 ]. In particolare, Kou et alcanali microfluidici stampati direttamente su vetro senza l’uso di strati di base per creare una finestra ottica per microscopia a contrasto di fase e microscopia a fluorescenza. [ 23 ]. Tuttavia, non è stata mostrata un’integrazione diretta del sensore nel canale fluidico stampato in 3D.

I sensori di integrazione per la fluidica stampata in 3D sono esaminati da Li et al [ 24 ]. Banna et al. Hanno incorporato sensori di pH e conducibilità in una post-stampa con stampa 3D a modellazione a deposizione fusa (FDM) che consente la rimozione e la sostituzione del sensore [ 25 ]. Utilizzando una tecnica di stampa-pausa-stampa, Gaal et alha dimostrato un processo per integrare direttamente una struttura stampata FDM con un sensore elettronico stampando direttamente sul sensore anziché inserire la post-stampa del sensore. Gli elettrodi d’oro interdigitati (IDE) sono stati evaporati su un foglio di trasparenza e un canale di polidimetilsilossano (PLA) è stato stampato direttamente sul foglio di trasparenza creando un sensore elettronico integrato della linguetta con finestra ottica per una maggiore visibilità del canale [ 26 ]. Pol et al. Descrissero un sensore selettivo al solfuro serigrafico completamente integrato su una piattaforma microfluidica potenziometrica di stampa 3D realizzata mediante una fase di serigrafia tra due principali fasi di stampa FDM [ 27 ]. Di Nova et alprogettato, fabbricato e testato un sensore microfluidico elettrochimico completamente aerosol stampato (AJP). Il cloruro argento-argento erogato e vulcanizzato e l’inchiostro al carbonio formavano elementi di rilevamento elettrochimici su un substrato di allumina mentre l’inchiostro polimerico polimerizzabile con UV ha creato un canale di flusso che circonda gli elementi di rilevamento [ 28 ]. Mentre queste tecniche funzionano bene per l’integrazione dei sensori, nessuna utilizza un substrato di vetro per canali otticamente chiari.

I substrati di vetro sono un metodo praticabile per creare canali otticamente trasparenti utilizzando tecniche di stampa ad alta risoluzione come VPP o getti di materiale sopra descritti, tuttavia l’integrazione dei sensori spesso richiede un processo di integrazione in più fasi. In questo documento, un sensore di impedenza-conducibilità a base di vetro è integrato direttamente con un canale di flusso stampato in 3D come dispositivo di prova del concetto. Questo dispositivo funziona sia come sensore di conducibilità che come rivelatore di cellule batteriche. Ciò si ottiene stampando direttamente su un substrato di vetro con elettrodi modellati senza l’uso di strati di base utilizzando una stampante in resina DLP. La modifica della piastra e il trattamento con silano di vetro hanno facilitato questa integrazione diretta. La motivazione per l’accesso ottico nei canali di flusso è ben documentata sopra e ulteriormente esplorata di seguito. Le carenze della stampante in resina sono state superate e le prestazioni e le proprietà del sensore sono state quantificate sia prima che dopo la stampa del dispositivo. Infine, la funzionalità del sensore è dimostrata con varie soluzioni di conducibilità e cellule batteriche. Questo lavoro è significativo perché i progressi e i vantaggi della microfluidica stampata in 3D sopra descritti possono essere direttamente integrati con i sensori per studiare i processi biologici.

- Metodi

2.1. Integrazione con la stampante

Una MiiCraft 50 era la stampante 3D utilizzata in questo lavoro. Questa stampante utilizza una luce a 405 nm per polimerizzare selettivamente il polimero in modo da formare strutture 3D proiettando la luce nell’area mediante DLP come descritto in [ 7 ]. La resina trasparente BV007 (MiiCraft) è stata scelta per la bassa viscosità pubblicizzata, la trasparenza e la compatibilità della stampante.

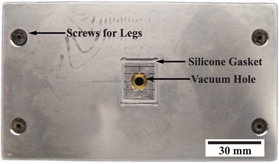

È stata prodotta una piastra di costruzione con un inserto da 20 × 25 mm, mostrato in Figura 1 . Utilizzando una guarnizione in silicone e una pompa a vuoto a membrana (Masis, GZ35-12), durante il processo di stampa è stato possibile tenere in posizione un vetrino e rilasciarlo rapidamente in seguito. Lo scivolo di vetro sporgeva leggermente dal piano della piastra di costruzione; questa distanza è stata misurata e contabilizzata nel software della stampante. Il montaggio del vetro a filo con il bordo dell’inserto ha permesso di fare riferimento al bordo del vetro nel software in modo che le stampe potessero essere allineate con precisione ai bordi del vetro stesso con una ripetibilità migliore di 100 μ m.

Figura 1. Piastra di costruzione modificata con inserto per vetrino e guarnizione in silicone e foro di aspirazione per mantenere in posizione il supporto di vetro durante la stampa.

Substrati di vetro borosilicato a cubetti (BSG) (Borofloat 33, University Wafer), 20 mm × 25 mm × 700 μ m, sono stati immersi in una soluzione al 2,0 vol% di 3- (trimetossisilia) propil metacrilato in etanolo (Bind-Silane, GE Healthcare , 17-1330-01) per cinque minuti, quindi immerso in etanolo per cinque minuti e infine tenuto a 105 ° C per cinque minuti. Questo protocollo di trattamento al silano è stato usato per accoppiare l’idrogel polimerizzante ad una superficie di vetro [ 29 ], ma ha anche lavorato per accoppiare la resina utilizzata in questo lavoro al vetro senza utilizzare uno strato di base iniziale.

Al completamento della stampa, la stampa è stata immersa in una soluzione di Resin Away (Monocure PTY LTD) e sonicata per 1 minuto o fino a quando tutta la resina non indurita è stata rimossa. La stampa e il substrato sono stati risciacquati con acqua deionizzata e post-polimerizzati in B9 Model Cure (B9Creations, USA) per 20 secondi. L’isopropanolo di laboratorio è risultato meno efficace di Resin Away, poiché spesso causava la rottura della stampa.

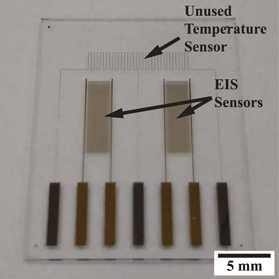

La deposizione fisica in fase di vapore (PVD) con evaporazione termica è stata utilizzata per depositare 10 nm di strato di adesione Cr, seguita dall’evaporazione a fascio di elettroni per depositare uno strato di 100 nm di Au su un wafer BSG da 700 μm di spessore, 100 mm. Un processo fotolitografico positivo e un’incisione chimica a umido hanno definito il sensore modellato, visto in figura 2 . Il wafer è stato tagliato in nove sensori da 20 × 25 mm. Questi sensori sono stati progettati originariamente come sensori di spettroscopia di impedenza elettrochimica (EIS), tuttavia in questo lavoro la funzione di temperatura non è stata utilizzata.

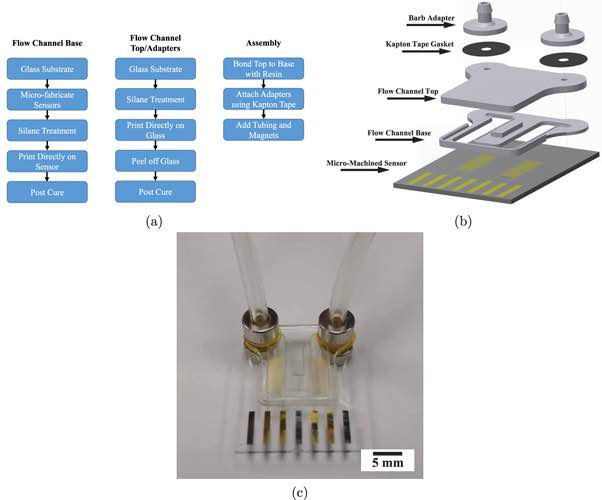

Un diagramma di flusso che delinea il processo di fabbricazione è mostrato nella figura 3 (a).

A causa della limitazione della resina utilizzata in questo lavoro, la stampa di canali chiusi non è stata considerata fattibile. Invece, i canali sono stati stampati aperti e una seconda stampa è stata utilizzata come copertina. Il canale aperto e il coperchio sono stati stampati su vetro e le funzioni di allineamento sono state progettate sul canale aperto. Una spazzola rotonda n. 3 è stata utilizzata per rivestire leggermente la superficie di contatto del canale aperto con resina non indurita, quindi il coperchio è stato allineato e tenuto saldamente in posizione con un morsetto durante un processo di post-polimerizzazione che ha fuso le due stampe insieme, risultando in un canale chiuso ben definito visto in figura 3(B). Mentre l’uso di due stampe per creare canali chiusi era possibile e ripetibile, sarebbe comunque preferibile utilizzare una resina in grado di canali chiusi per creare un dispositivo a passo singolo di maggiore precisione.

Figura 3. Processo di fabbricazione e immagine del dispositivo. (a) Diagramma di flusso della fabbricazione del dispositivo. (b) Vista esplosa della confezione del sensore progettata. (c) Dispositivo assemblato con tubo e magneti.

Gli adattatori sostituibili con stampa 3D hanno permesso di collegare il tubo (ID 1 mm, OD 3 mm, Tygon R-3603) al canale di flusso per l’introduzione del fluido. Il nastro biadesivo Kapton è stato utilizzato come strato intermedio tra l’ingresso / uscita del canale e l’adattatore per ardiglione. Sebbene ciò fosse sufficiente per fissare l’adattatore per un breve periodo di tempo, i magneti (R422-N52, magneti K&J) sono stati utilizzati per fissare gli adattatori per intervalli più lunghi con una pressione di scoppio più elevata. Questi adattatori sostituibili visti nelle figure 3 (b) e (c) assomigliavano a quelli usati da Atencia et al ma, piuttosto che un ago smussato, veniva stampato un connettore a ardiglione [ 30 ]. Uno dei vantaggi degli adattatori di stampa è che si può essere certi che il liquido proveniente dal tubo non interagisce mai con la superficie del magnete.

Gli adattatori sono stati stampati su vetro senza l’uso di strati di base in modo che la superficie di tenuta degli adattatori fosse liscia e coerente per la stampa. È stato utilizzato un punzone vuoto da 1 mm per creare un foro di dimensioni coerenti nel nastro, quindi l’adattatore è stato centrato e premuto sul nastro. Un punzone cavo da 7 mm è stato utilizzato per ritagliare il nastro in un cerchio leggermente più grande dell’adattatore. Quando è pronto per l’uso, il foglio protettivo è stato rimosso dalla parte posteriore del nastro e premuto sull’ingresso / uscita del canale di flusso. Il tubo era attaccato all’adattatore per ardiglione e un magnete ad anello misurava attorno al tubo sull’adattatore. Un secondo magnete a disco (magneti D42-N52, K&J) ha fornito la forza magnetica di bloccaggio dalla parte posteriore del substrato.

2.2. Caratterizzazione dei componenti

La trasmissione della luce attraverso il campione stampato su vetro è stata misurata con uno spettrofotometro (FastSpec 528, MicroLab, USA) per quantificare la chiarezza ottica della stampa su vetro. La trasmittanza, definita come il rapporto tra la luce che attraversava il campione e la luce incidente, veniva registrata in questo modo. 502 nm e 660 nm di luce sono stati emessi da un LED verso un rivelatore di luce e l’intensità è stata misurata. Le misure sono state prese posizionando un campione stampato in 3D tra il LED e il rivelatore. Un campione di ogni spessore è stato misurato 5-10 volte a queste due lunghezze d’onda.

Per dimostrare la migliore chiarezza dell’immagine fornito stampando direttamente su un substrato di vetro, 275 u m microsfere (REDPMS-1.080 250-300 μ m, Cospheric, USA) sono stati posti in una soluzione di sospensione e diretto attraverso il canale di flusso integrato sul sensore sotto un microscopio. Le immagini sono state raccolte osservando le microsfere sia attraverso il substrato di vetro che attraverso il canale di flusso stampato.

La pressione di scoppio degli adattatori magnetici è stata testata in modo simile a [ 30 ]. Un cilindro solido stampato e un adattatore sono stati fissati con un pezzo di nastro Kapton. Il cilindro stampato simulava il canale di flusso a cui erano collegati gli adattatori. Per coerenza, i cilindri sono stati stampati su vetro, staccati e post-polimerizzati con il lato in vetro sul lato su cui è stato applicato il nastro. Il tubo ha collegato l’adattatore a una siringa Becton Dickson da 10 ml collocata in una pompa per siringa Kent Scientific GenieTouch. L’estremità dell’adattatore del tubo è stata immersa in acqua in modo che la comparsa di bolle segnasse il punto in cui la connessione ha iniziato a perdere. È stato notato il volume d’aria nel tubo e nella siringa. Approssimando l’aria come gas ideale, la legge del gas ideale potrebbe essere riorganizzata in equazione ( 1)

Equazione (1)

dove P a è la pressione atmosferica, V i è il volume iniziale registrato e dV è il volume erogato dalla pompa a siringa, rispettivamente. La pressione garantita dalla pompa a siringa per questa siringa specifica secondo il produttore era di circa 6 atm. Atencia et al. Hanno trovato una pressione di scoppio di circa 5 atm usando una procedura simile con nastro Kapton e magneti [ 30 ].

2.3. Caratterizzazione del dispositivo

Le misure di resistenza sono state eseguite su campioni di Au con parametri di deposizione identici al fine di quantificare l’effetto del trattamento con silano sulle prestazioni del sensore. Una sonda co-lineare a quattro punti su misura con spaziatura della punta dell’ago di 1,3 mm e una SMU 2450 Keithley sono state utilizzate per condurre le misurazioni. Per garantire un buon contatto elettrico (uxcell P11J) sono state utilizzate punte di prova sferiche caricate a molla con un diametro di 0,6 mm. Sono state acquisite e calcolate in media dieci letture consecutive di ciascuna polarità attuale. Questo è stato ripetuto dieci volte per due campioni prima e dopo il trattamento con silano.

Per confermare che nessuna resina o altri prodotti chimici sono lasciati indietro dal processo di stampa o dal trattamento con silano, tre sensori dello stesso wafer di processo sono stati studiati con la spettroscopia Raman. Un sensore è stato lasciato non trattato, un secondo ha ricevuto il trattamento con silano e il terzo ha ricevuto il trattamento con silano e la base del canale di flusso è stata stampata sul sensore. Uno spettro è stato raccolto da un punto sia sul vetro che sull’oro di ciascun sensore con uno spettrometro Horiba Labram HR Evolution Raman. Inoltre, è stata catturata una scansione della resina indurita.

Gli spettri di impedenza di uno standard di conducibilità (Biopharm 84 μ S cm −1 ) raccolti prima e dopo la stampa, con e senza magneti, sono stati ottenuti per confermare che le prestazioni del sensore sono rimaste invariate a causa della stampa. Prima di applicare il trattamento al silano e imballare il sensore, un canale di flusso con le stesse dimensioni (non stampato su vetro) è stato stampato e bloccato sulla parte superiore del sensore usando una guarnizione in silicone per sigillare il canale. Sono stati ottenuti tre spettri usando un LCR Hioki IM3536 nell’intervallo 1 kHz-8 MHz, sciacquando il canale di flusso con acqua deionizzata tra le misurazioni. Altri tre spettri sono stati ottenuti con i magneti per gli adattatori di ardiglione in posizione. Altri tre spettri con e senza magneti sono stati ottenuti dopo il completamento della stampa.

2.4. Esempi di applicazioni

Come prova del concetto di applicazione, sono state sintetizzate varie soluzioni di conducibilità utilizzando standard di conducibilità (Biopharm) e acqua deionizzata di milli-Q (GenPure xCAD Plus, Thermo Scientific, 18,2 MΩcm). Soluzioni di 21, 42, 63, 84, 141 e 353 μ S cm −1 sono state create usando acqua milli-Q per diluire gli standard di conducibilità 84 e 1413 μ S cm −1 supponendo che l’acqua milli-Q avesse una conduttività insignificante rispetto agli standard di conducibilità. Gli spettri di impedenza da 1 kHz a 8 MHz sono stati raccolti nello stesso modo descritto in precedenza. È stata scelta una frequenza di 100 kHz per calcolare la conducibilità. Utilizzando un modello lineare per la relazione conducibilità-temperatura mostrata nell’equazione ( 2), è stato calcolato un coefficiente di temperatura α utilizzando l’equazione ( 3 )

Equazione (2)

Equazione (3)

dove κ e T erano la conduttanza misurata e la temperatura e κ ref e T ref erano la conducibilità pubblicizzata alla temperatura di riferimento di 25 ° C, rispettivamente.

Come ulteriore prova dell’applicazione del concetto, le cellule Escerichia coli K12 sono state sospese in acqua milli-Q e sono state analizzate diverse diluizioni mediante spettroscopia di impedenza. Una piastra di Petri è stata rimossa dal brodo del frigorifero e una singola colonia di E. coli K12 è stata raschiata da una piastra di Petri e introdotta in una provetta Falcon da 50 ml contenente 25 ml di brodo di soia triptico 1X (TSB; BD Bacto). La provetta Falcon è stata inserita in un incubatore (37 ° C) con agitatore orbitale (150 RPM) per 19 ore. Successivamente, la provetta Falcon è stata centrifugata a 4700 RPM per 10 minuti. Il supporto TSB è stato sostituito dalla provetta Falcon con 25 ml di acqua milli-Q autoclavata e accuratamente miscelato. Nove provette per micro-centrifuga da 1,5 ml sono state disposte in sequenza lineare per serie di diluizioni. 1 ml di terreno contenente E. coliK12 è stato pipettato dalla provetta Falcon non diluita in una prima provetta per micro-centrifuga ed è stato accuratamente miscelato. Successivamente, 100 µl di terreno sono stati pipettati dalla prima miscela e combinati con 900 µl di acqua milli-Q in una seconda provetta per micro-centrifuga creando una diluizione 1:10 1 di cellule K12 di E. coli in acqua milli-Q. Questa procedura è stata ripetuta fino a raggiungere una diluizione di 1:10 8 (nona provetta per micro-centrifuga) dall’originale. Tutti i passaggi sono stati eseguiti all’interno di un armadio di biosicurezza per garantire condizioni sterili.

Per ottenere il conteggio delle cellule, 100 μl delle ultime quattro miscele di diluizione sono state pipettate su piastre di Petri contenenti agar di soia triptico (TSA; BD Bacto) e spalmate utilizzando spargitori di vetro. Le piastre di Petri sono state sigillate con parafilm e lasciate incubare per 24 ore a temperatura ambiente. Le concentrazioni cellulari sono state eseguite contando le singole unità formanti colonie (CFU) stabilite su ciascuna piastra, moltiplicando per il livello di diluizione e dividendo per la quantità di terreno pipettato.

Yang et al. Hanno eseguito un esperimento simile in cui le cellule di Salmonella sono state sospese sia con soluzione salina tamponata con acqua che con fosfato (PBS) e la risposta di impedenza su una gamma di frequenze è stata registrata utilizzando microelettrodi interdigitati. È stato scoperto che le concentrazioni cellulari potevano essere distinte fino a 10 6 CFU / ml e superiori in acqua, mentre le cellule sospese in PBS non potevano essere distinte [ 31 ].

- Risultati e discussioni

3.1. Caratterizzazione dei componenti

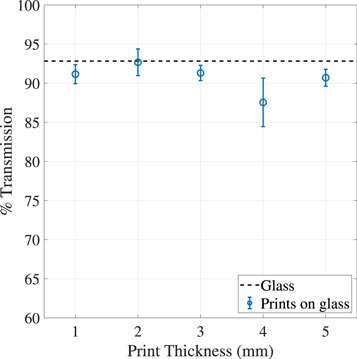

La trasmissione di un vetrino vuoto ha prodotto un valore entro l’1% della trasmissione teorica di circa il 92% [ 32 ]. Le parti stampate direttamente sul vetro hanno prodotto valori di trasmissione inferiori a quelli del vetro, come mostrato nella figura 4 , ma con una media superiore al 90%. Questi dati suggeriscono che le stampe 3D non disperdono o assorbono in modo significativo la luce incidente, poiché la trasmissione media è ancora entro il 5% rispetto a quella del vetro.

Figura 4. Grafico che mostra una trasmissione media di 502 nm e 660 nm di luce. Nota: le barre di errore rappresentano la deviazione standard.

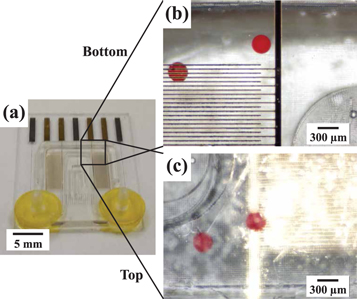

Il sensore impacchettato può essere visto nella figura 3 (b) e di nuovo nella figura 5 (a) con gli adattatori per ardiglione e il nastro Kapton giallo con magneti e tubi collegati. La Figura 5 (b) mostra come la posizione relativa delle microsfere su ciascun dito del sensore di impedenza e della parete del canale sia ben definita. Inoltre, è più facile determinare il diametro del tallone che può essere di interesse con oggetti di dimensioni sconosciute. Nota: il diametro delle perle utilizzate ha una variazione pubblicizzata di 50 μm e le nostre misurazioni con un microscopio ottico calibrato erano entro questa tolleranza. Al contrario, nella figura 5 (c) la relativa posizione della microsfera e i diametri sono più difficili da determinare.

Figura 5. Microsfere da 275 μ m visualizzate attraverso (b) parte inferiore del sensore (tramite substrato di vetro) e (c) attraverso la parte superiore (tramite struttura stampata).

Durante il test dei connettori magnetici, la pompa a siringa ha compresso la siringa oltre la forza garantita pubblicizzata della pompa a siringa con una o due eccezioni. È possibile che la pompa a siringa sia in grado di applicare una forza maggiore di quella pubblicizzata o di un’approssimazione dell’aria poiché un gas ideale si rompe al di sotto di 6 atm. In ogni caso, la pompa a siringa non è stata in grado di far fuoriuscire gli adattatori magnetici comprimendo quasi completamente 10 ml di aria. Questo è stato ritenuto più che adeguato per questo lavoro.

3.2. Caratterizzazione del dispositivo

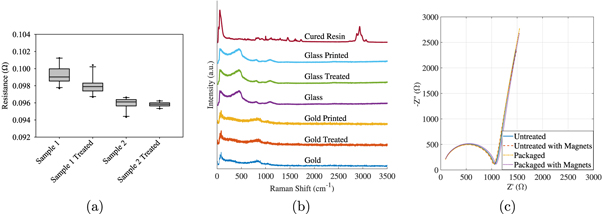

Dopo aver eseguito le misurazioni della resistenza su due campioni d’oro prima e dopo il trattamento con silano, è stato trovato un test t accoppiato con un valore p della doppia coda di 0,048 e 0,740 per il campione 1 (pre e post-trattamenti) e il campione 2, rispettivamente, usando l’insieme di dieci mezzi. Un diagramma a scatole che mostra questi dati è mostrato nella figura 6 (a). I valori p suggeriscono che il trattamento con silano ha un effetto minimo sulla resistenza di Au utilizzata per i sensori in questo lavoro.

Figura 6. Risultati della caratterizzazione del dispositivo. (a) Un diagramma a scatole che mostra la resistenza del trattamento pre e post silano dei due campioni. Un test t accoppiato con un valore p della doppia coda di 0,048 e 0,740 per il campione 1 – campione 1 trattato e campione 2 – campione 2 trattato rispettivamente. (b) spettri Raman di substrati che non sono stati trattati, trattati e stampati includendo uno spettro di resina indurita. Le scansioni sono sfalsate per comodità di visualizzazione. (c) Grafico di Nyquist di 84 μ S cm −1 standard di conducibilità con e senza connettori magnetici, pre e post-stampa su sensore e trattamento al silano.

Gli spettri Raman sono mostrati nella figura 6 (b) con gli spettri di resina indurita mostrati per primi seguiti dal trattamento pre e post silano delle superfici in vetro e oro e post-stampa. Tutti i substrati d’oro e di vetro si assomigliano indipendentemente dal trattamento al silano o dalla stampa e nessuno mostra i picchi della resina indurita intorno a 3000 cm −1 . Ciò suggerisce che nessuna resina o altri prodotti chimici siano lasciati sulle superfici.

Sono state eseguite misurazioni di spettroscopia di impedenza per valutare le prestazioni del sensore prima e dopo la stampa sul sensore. Questi dati sono tracciati in un diagramma di Nyquist, che mostra la resistenza reale rispetto alla resistenza immaginaria negativa. Le curve del diagramma di Nyquist si sovrappongono nella figura 6 (c) suggerendo che le prestazioni del sensore sono influenzate negativamente dal processo di stampa.

3.3. Esempi di applicazioni

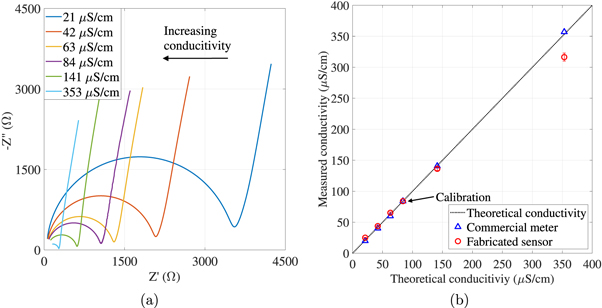

Le sei soluzioni di conducibilità possono essere chiaramente distinte in un diagramma di Nyquist nella figura 7 (a). La costante cellulare sperimentale di 0,083 2 cm −1 è stata trovata confrontando un conduttimetro commerciale (Omega, CDS107). Utilizzando il modello lineare di conducibilità della temperatura descritto nelle equazioni ( 2 ) e ( 3 ), la conducibilità delle varie soluzioni è stata calcolata e rappresentata nella figura 7(B). Le barre di errore mostrano l’incertezza min-max dovuta all’incertezza della temperatura. Inoltre viene tracciata la conducibilità misurata dal contatore commerciale. Il sensore ha misurato i valori di conducibilità entro l’8% del misuratore, ad eccezione delle soluzioni di conducibilità più bassa e più alta, ognuna variata di oltre il 12% dal misuratore. Il campo di lavoro del sensore è influenzato sia dalla costante di cella che dal modello di compensazione della temperatura lineare.

Figura 7. Risultati della misurazione di varie soluzioni di conducibilità. (a) diagramma di Nyquist di diverse soluzioni di conducibilità. (b) Conduttività teorica rispetto a misurata con un sensore di conducibilità commerciale e il dispositivo imballato. Nota: barre di errore che mostrano l’incertezza min-max dovuta all’incertezza della temperatura.

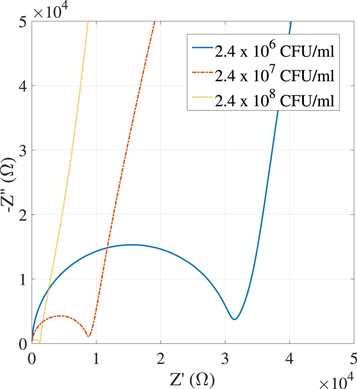

Gli spettri di impedenza sono stati raccolti da 4 Hz a 5 MHz su tre diluizioni (2,4 × 10 6 , 2,4 × 10 7 e 2,4 × 10 8 CFU / ml) di cellule sospese E. coli K12 e le curve di Nyquist sono mostrate nella figura 8 . Le tre diluizioni sono chiaramente distinte in questo diagramma e mostrano che questo sensore impacchettato è in grado di distinguere concentrazioni di cellule batteriche fino a 2,4 × 10 6 CFU / ml. È stato riscontrato che non è stato possibile distinguere concentrazioni inferiori di cellule, quindi il limite di rilevamento per questo sensore è 2,4 × 10 6 CFU / ml perCellule K12 di E. coli sospese in acqua.

Figura 8. Grafico di Nyquist di tre diverse diluizioni di cellule K12 di E. coli in acqua milli-Q.

3.4. Discussione

La procedura descritta dimostra come applicare la stampa su vetro a un sensore micro-lavorato arbitrario per integrare la stampa 3D e i sensori. Le applicazioni di esempio sono state scelte per adattarsi ai sensori, tuttavia sensori simili fabbricati in micro-fabbricazione potrebbero essere progettati per molte altre applicazioni. La procedura di modifica della piastra di costruzione e il trattamento con silano sono compatibili con le stampanti e le resine ad alta risoluzione sopra descritte, e quindi i recenti progressi della microfluidica stampata in 3D possono essere integrati con sensori fabbricati in questo modo descritto.

- Conclusione

In questo lavoro, viene delineata una procedura per l’integrazione diretta delle piattaforme di rilevamento del substrato di vetro con imballaggi complessi e precisi. Il substrato di vetro è esso stesso una parte del canale e consente un accesso ottico ideale. Le misurazioni della resistenza, la spettroscopia Raman e gli spettri di impedenza mostrano che le proprietà del sensore non sono interessate e che nessuna resina o sostanza chimica viene lasciata sulla superficie di rilevamento dopo la stampa sul sensore. La vitalità di materiali diversi da Au potrebbe essere testata per altre applicazioni con tecniche simili. Le microsfere sono state stampate attraverso il substrato di vetro per mostrare le proprietà ottiche migliorate rispetto all’imaging attraverso una sottile parete del canale stampata usando resina trasparente. Come prova di applicazioni concettuali,Rivelatore di diluizione E. coli K12 con un limite di rilevazione di 2,4 × 10 6 CFU / ml. Applicando gli stessi metodi per la realizzazione dei dispositivi, qualsiasi numero di dispositivi può essere integrato con una struttura stampata in 3D. Le limitazioni sulla progettazione del dispositivo sono generalmente associate alla stampante 3D, alla sua risoluzione e alle resine compatibili. Questi problemi diventeranno meno diffusi man mano che la tecnologia in questo campo in rapido progresso migliora e diventa disponibile. Nel complesso, questo processo trarrà beneficio da tutti i progressi nelle tecnologie di stampa 3D, diventando una strada sempre più praticabile per l’integrazione di sensori-packaging per il bio-sensing.

Ringraziamenti

Questo lavoro è stato svolto in parte presso il Montana Nanotechnology Facility, membro della National Nanotechnology Coordinated Infrastructure (NNCI), che è supportato dalla National Science Foundation (Grant # ECCS-1542210) e finanziato dalla Montana State University (MSU). Le misurazioni della trasmissione sono state eseguite con l’aiuto di C. Bahn del dipartimento di chimica MSU. B Kincaid e G Foster (officina meccanica MSU) hanno contribuito a produrre le piastre di costruzione. Ringraziamo il laboratorio MSU C. Foreman per l’assistenza con la preparazione di E. coli K12.