Cos’è la stampa 3D volumetrica e perché interessa

La stampa 3D volumetrica (Volumetric Additive Manufacturing, spesso abbreviata VAM) ribalta l’idea della fabbricazione strato-su-strato: invece di solidificare “fette” successive, modella un campo di luce tridimensionale che porta il materiale a polimerizzare all’interno dell’intero volume in tempi molto brevi. In teoria questo permette di ottenere parti in secondi o pochi minuti, con geometrie senza supporti, cavità interne chiuse e una riduzione di artefatti tipici delle interfacce tra layer.

Le due famiglie più note: CAL e xolografia

Nel panorama attuale emergono due approcci molto citati. Il primo è la Computed Axial Lithography (CAL): un sistema proietta sequenze di immagini calcolate (simili a una tomografia “al contrario”) dentro una vasca di resina che ruota; la dose luminosa si accumula in modo controllato fino a superare la soglia di polimerizzazione solo dove deve nascere il solido. Il secondo è la xolografia (xolography), che utilizza campi di luce incrociati e fotchimiche specifiche: la solidificazione avviene in modo selettivo soprattutto nella zona in cui i fasci si sovrappongono, aumentando il contrasto tra “parte” e “non-parte”.

Perché la velocità è credibile, ma dipende da ottica e scala

Le dimostrazioni più convincenti mostrano tempi di stampa molto ridotti per oggetti di dimensioni centimetriche, ma la velocità reale non è “gratis”: quando il volume cresce, serve più energia luminosa, cresce la difficoltà a mantenere gradienti di dose netti e aumentano gli effetti di scattering e attenuazione. Inoltre la stampa volumetrica ha una “finestra” di esposizione delicata: un eccesso di dose in zone non desiderate può portare a polimerizzazioni parassite che degradano precisione e finitura.

Risoluzione e fedeltà: dove si perde dettaglio

I limiti più visibili, oggi, riguardano spigoli vivi, dettagli superficiali e feature sottili: basta poco scattering per “spalmare” la dose e arrotondare i contorni. In molte implementazioni la risoluzione pratica tende a collocarsi nell’ordine di decine o centinaia di micrometri, con performance che variano molto in funzione della resina, dell’ottica e dei modelli di calcolo usati per generare le proiezioni o i campi di luce.

Il vero collo di bottiglia: i materiali (non solo “resina generica”)

La disponibilità di materiali compatibili è il freno più strutturale. Per funzionare bene, una formulazione deve avere attenuazione prevedibile, scattering basso, una soglia di reazione “netta” e cinetiche controllabili (compresi fenomeni come diffusione di radicali e inibizione). Per questo molte prove avvengono con resine otticamente “pulite” e ottimizzate; spostarsi verso resine tecniche (più resistenti al calore, più tenaci, più stabili nel tempo) richiede lavoro chimico e ottico congiunto.

Ceramiche e compositi: possibilità reale, ma percorso lungo

Nella letteratura vengono citate sperimentazioni con sospensioni ceramiche o precursori (poi seguiti da debinding e sinterizzazione), ma questi sistemi sono molto sensibili alla torbidità: basta una frazione di particelle o un indice ottico non controllato per alterare la distribuzione di dose. Il risultato è che l’idea è tecnicamente plausibile, ma richiede una maturazione paragonabile a quella che i processi DLP per ceramiche hanno attraversato negli anni, con in più i vincoli “volumetrici” della propagazione luminosa.

Dove la stampa volumetrica sta già trovando una “casa”: idrogel e biofabbricazione

Un ambito in cui i compromessi (risoluzione vs delicatezza) possono essere accettabili è quello degli idrogel e della biofabbricazione. Aziende come Readily3D posizionano la stampa tomografica per creare costrutti biologici in tempi ridotti, con l’idea di ridurre stress meccanici su materiali soffici e cellule. In questa nicchia contano molto: rapidità di iterazione, canali interni supportless, e possibilità di ottenere geometrie complesse senza manovre invasive di rimozione supporti.

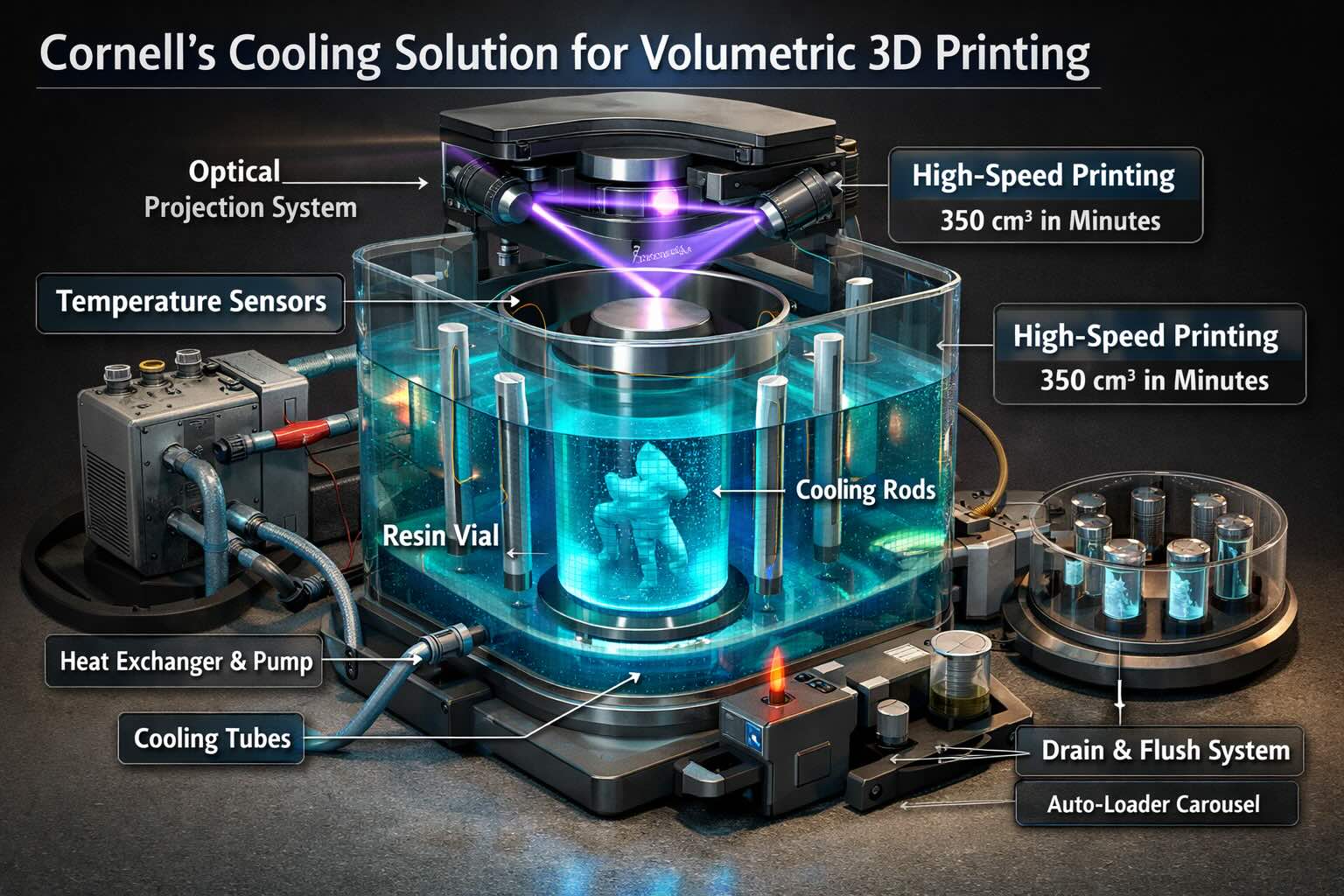

Dalla ricerca al prodotto: LLNL, UC Berkeley e la traiettoria CAL

La CAL è legata a lavori accademici e di laboratorio che hanno mostrato la fattibilità della “tomografia inversa” per polimerizzare un oggetto in un’unica fase. LLNL descrive la tecnologia come un sistema che aggiorna il campo di luce mentre la resina ruota, sommando energia fino a formare la geometria desiderata. La traiettoria verso applicazioni industriali passa però per aspetti non glamour: ripetibilità, scaling della potenza luminosa, controllo termico, e soprattutto set di materiali qualificabili.

Xolografia e aziende: il ruolo di Xolo e della chimica “a soglia”

La xolografia, presentata in letteratura come tecnica a doppio colore/fotoiniziatori “switchabili”, mira ad aumentare la selettività della polimerizzazione proprio sfruttando l’intersezione dei fasci. Nel mercato, soggetti come Xolo raccolgono e pubblicano lavori scientifici legati alla tecnologia e alle sue varianti (incluse declinazioni in biofabbricazione). Anche qui la domanda industriale resta la stessa: portare la ripetibilità dal laboratorio a flussi controllati con dati meccanici, qualità e stabilità di processo.

Calcolo e “inverse problem”: la stampa volumetrica è anche software

Un aspetto centrale è che VAM risolve un problema inverso: dato un oggetto 3D e un comportamento ottico-chimico del materiale, bisogna calcolare quali proiezioni o quali campi luminosi produrranno una dose corretta. Modelli più accurati (attenuazione, cinetiche, diffusione, soglie) aumentano la qualità ma crescono in complessità computazionale; per questo molte implementazioni puntano su accelerazione (GPU) e correzioni basate su misure sperimentali.

Controllo qualità: senza layer, servono altri strumenti

La mancanza di layer elimina anche la possibilità di ispezione “per strato” tipica di molti sistemi DLP/SLA industriali. Ne deriva una necessità: sensori e metodi di misura volumetrici (o modelli fisici sufficientemente robusti) per garantire dimensioni e ripetibilità. Tra i temi pratici citati in letteratura: rilascio del pezzo, ricircolo/gestione della resina, dosimetria in situ e correzione in anello chiuso.

Dove può arrivare prima: microfluidica, ottica e prototipi con cavità interne

Le applicazioni più plausibili nel breve periodo sono quelle in cui la capacità di creare canali e vuoti interni senza supporti pesa più del resto: dispositivi microfluidici, componenti ottici, prototipi concettuali “chiusi” e modelli per ricerca biomedica. Per entrare in settori come automotive, dentale o produzione conto terzi servono invece dati di resa (yield), proprietà meccaniche e stabilità tra lotti, su geometrie e dimensioni più vicine ai casi d’uso industriali.

I tre “checkpoint” che mancano per parlare di adozione ampia

Per trasformare VAM in una piattaforma adottata su larga scala, i nodi sembrano tre: (1) toolkit di resine con attenuazione e soglia ingegnerizzate e prestazioni meccaniche credibili; (2) dosimetria e controllo per ridurre fallimenti e variazioni dimensionali; (3) confronti trasparenti con DLP continuo, SLA e SLS su geometrie identiche, includendo tempi end-to-end, post-process e stabilità. La promessa della stampa “in un colpo solo” è chiara; la strada passa da chimica, ottica e metrologia.