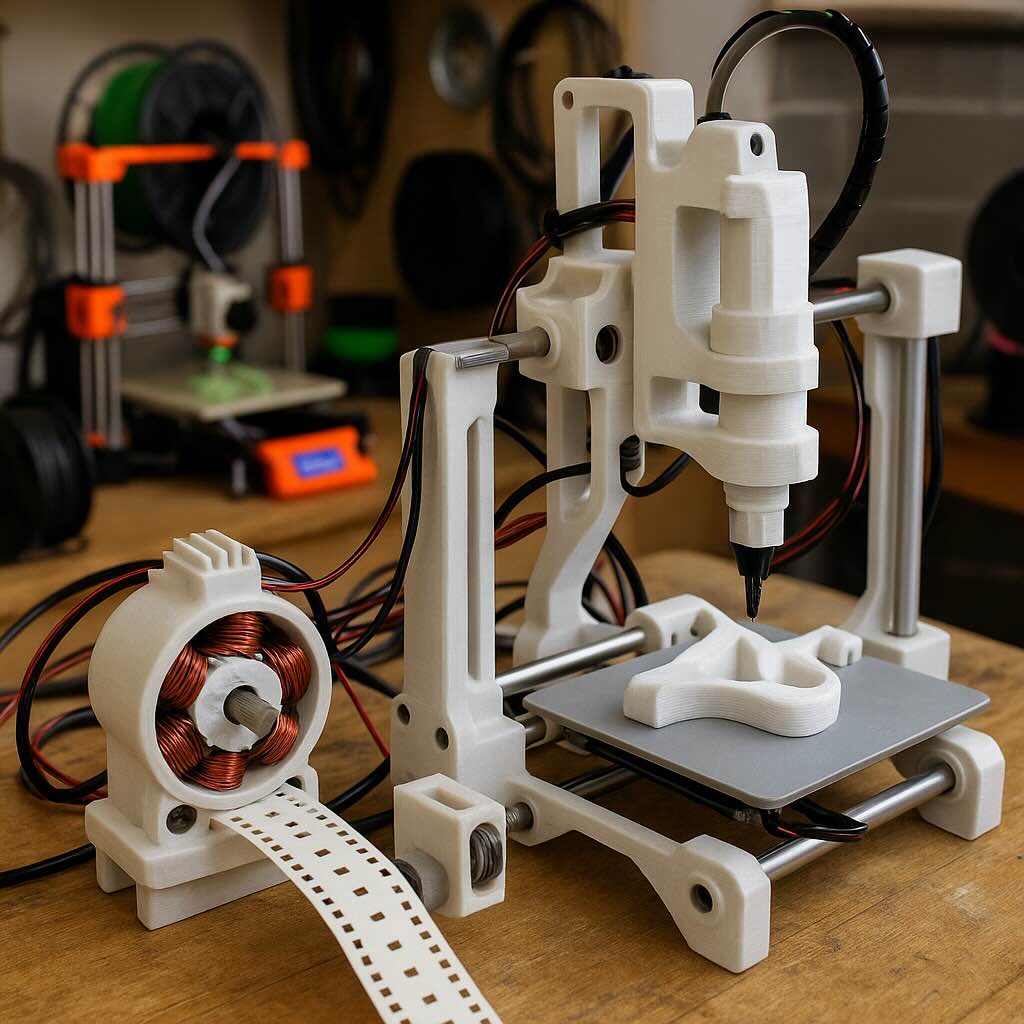

Stampante 3D autoriproducente: il prototipo con motore DC e componenti elettrici stampati

Contesto e motivazione del progetto

L’idea di una stampante 3d in grado di riprodurre gran parte dei propri componenti è da tempo al centro del dibattito sulla democratizzazione della produzione. Finora la dipendenza da elementi non stampabili quali motori, circuiti elettronici e alimentatori ha limitato la realizzazione di una macchina autoriproducibile. Il maker Brian Minnick ha portato avanti un’iniziativa che affronta proprio queste barriere, mettendo a punto un prototipo di stampante tridimensionale le cui parti meccaniche e molti elementi elettrici fondamentali sono ottenuti attraverso stampa 3D.

Superamento delle componenti non stampabili: il motore a corrente continua

Nella maggior parte delle stampanti, i motori passo-passo e i servoazionamenti sono componenti acquistati separatamente. Minnick ha sviluppato un motore DC a tre poli composto per la quasi totalità di elementi stampati. Le spire sono avvolte direttamente dal dispositivo grazie a un estrusore che deposita pasta saldante carica di particelle metalliche. Dopo la polimerizzazione, la pasta viene sottoposta a sinterizzazione, processo che conferisce continuità elettrica e resistenza meccanica sufficienti per pilotare un rotore. Le misure effettuate sul prototipo riportano valori di resistenza pari a 0,001 Ω·mm, indicativi di una conducibilità idonea ad applicazioni magnetiche.

Sistema di controllo privo di componenti elettroniche tradizionali

La regolazione di un motore DC avviene per mezzo di variazione di tensione anziché per impulsi precisi come nei motori passo-passo. Minnick ha sfruttato questa caratteristica realizzando un meccanismo completamente meccanico: un nastro perforato in materiale plastico funge da supporto per la codifica delle istruzioni di movimento. I fori attivano piccoli interruttori stampati, che determinano l’avvio dell’alimentazione, la direzione di rotazione e la durata dell’impulso elettrico. In questo modo si eliminano schede elettroniche e microcontrollori, sostituiti da un semplice sistema di leva e contatto.

Testina di stampa in PEEK e trattamento termico

Anche la testina deputata alla deposizione del filamento è ottenuta in gran parte per stampa 3D, impiegando il polimero ad alte prestazioni PEEK. Questo materiale presenta una soglia di fusione elevata, tipicamente superiore ai 300 °C; con un opportuno trattamento termico post-stampa, la temperatura di esercizio sale abbastanza da consentire la fusione del PLA, plastica a punto di fusione inferiore. La geometria del corpo testina è stata ottimizzata per garantire stabilità dimensionale e conduzione del calore verso l’ugello, assicurando un flusso regolare del materiale.

Funzionamento del prototipo a singola asse

Al momento il prototipo realizzato dispone di un solo asse di movimento, sufficiente a dimostrare i principi di base di una macchina auto-replicante. La struttura lineare muove il carrello di stampa lungo un binario, mentre il motore DC e il nastro perforato gestiscono la sequenza delle operazioni. Le prime prove hanno mostrato coerenza fra modello digitale e pezzo stampato, confermando la correttezza delle scelte progettuali anche in assenza di elettronica complessa.

Prospettive di sviluppo e applicazioni future

L’approccio di Brian Minnick apre la strada a prossime evoluzioni con più assi di movimento, maggiore velocità di elaborazione e integrazione di sistemi di alimentazione del filamento. L’obiettivo è giungere a una macchina in grado di produrre tutti i componenti strutturali e di movimento, lasciando all’esterno solo alimentatore e sensori di sicurezza. Un simile dispositivo potrebbe trovare applicazione in comunità isolate, laboratori didattici e contesti in cui la reperibilità dei ricambi è limitata. La strada verso una vera autoriproduzione è ancora lunga, ma i primi risultati evidenziano un cambiamento di prospettiva nelle tecnologie di fabbricazione digitale.