I casseri compositi stampati in 3D per strutture in calcestruzzo destinate ad applicazioni nucleari; la dimostrazione (“Janus shielding”) anticipa le soluzioni che Kairos Power e Barnard impiegheranno nella costruzione del reattore dimostrativo Hermes.

Introduzione

Il pezzo di oggi su 3Druck.com riassume un lavoro congiunto fra Oak Ridge National Laboratory (ORNL), Kairos Power e Barnard Construction: grandi forme per calcestruzzo realizzate tramite stampa 3D di compositi rinforzati (ABS‑CF), poi assemblate in cantiere per getti strutturali. La dimostrazione funge da precursore per elementi che entreranno nella costruzione dell’impianto Hermes a Oak Ridge (Tennessee).

Contesto

Nel calcestruzzo architettonico, i casseri stampati in 3D hanno già abilitato geometrie complesse; il salto di qualità qui è l’ambito nucleare, dove i requisiti su precisione, ripetibilità e integrità dei getti sono stringenti. ORNL e Manufacturing Demonstration Facility lavorano da anni con Kairos Power su componenti e metodologie AM, in parallelo al programma per reattori a sali fusi.

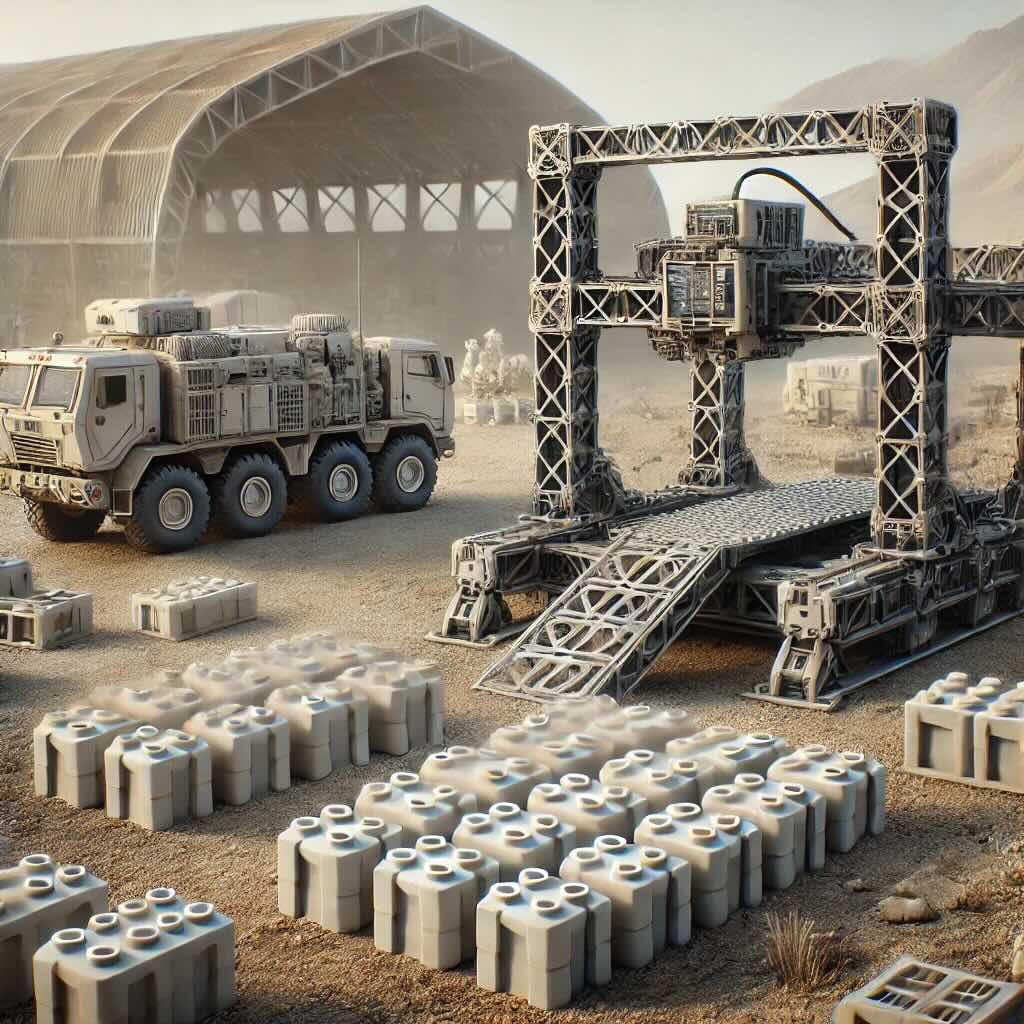

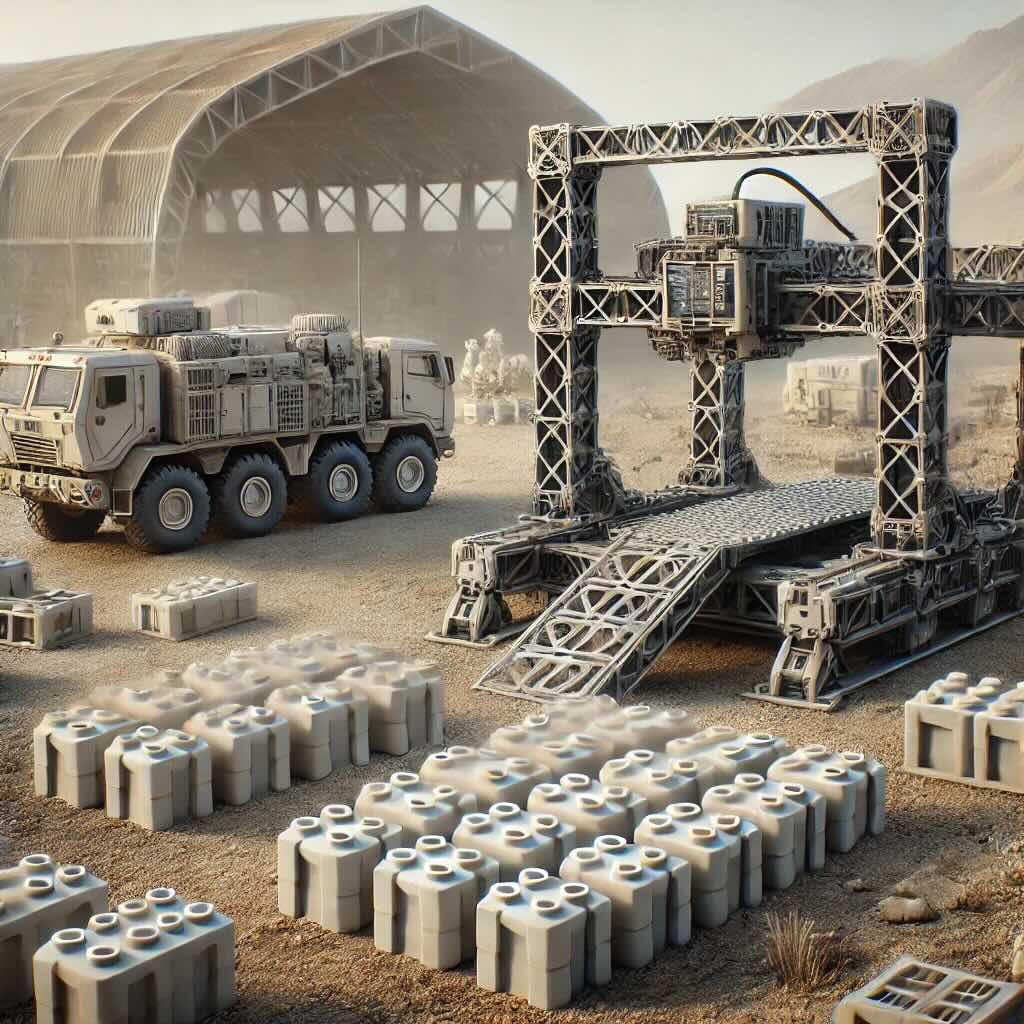

La dimostrazione Janus shielding utilizza pannelli di circa 3,0 × 3,0 metri (≈ 10 × 10 ft) impilati tre alla volta per creare colonne: un modulo che simula condizioni di cantiere e che verrà traslato su porzioni dell’impianto Hermes. L’obiettivo è verificare tolleranze, tempi e logistica con supply chain estesa.

Dettagli tecnici

I casseri sono realizzati con ABS rinforzato fibra di carbonio tramite large‑format 3D printing; la scelta punta a rigidezza e resistenza pur mantenendo leggerezza e manipolabilità. Secondo i resoconti, in campo sono stati coinvolti partner come Airtech, TruDesign, Additive Engineering Solutions e Haddy per materiali, fabbricazione e logistica, con Barnard a chiudere il ciclo in cantiere. Il feedback real‑time dal campo ha portato ad adattamenti di design per migliorare la costruibilità.

Implicazioni e impatto

Per il nucleare, la possibilità di industrializzare casseri complessi riduce lavorazioni manuali e consente di integrare funzioni (canalizzazioni, inserti, alloggiamenti) direttamente nella forma. Si apre la strada a tempi di costruzione più prevedibili e a tracciabilità digitale delle tolleranze. Il trasferimento richiederà qualifica dei materiali (compositi) e procedure di QA/QC su dimensionale e rugosità delle superfici a contatto con il calcestruzzo.

Prezzi e disponibilità

Non si tratta di un prodotto commercializzato, ma di un approccio e di una filiera che unisce fornitura di semilavorati compositi, stampa 3D grande formato, finitura e assemblaggi in cantiere. Il passo successivo è l’adozione nel progetto Hermes, dopo la dimostrazione Janus.

Confronto/alternative

Rispetto a casseri tradizionali in legno/metallo, la soluzione composita stampata consente geometrie non sviluppabili, positivi con pattern funzionali e standardizzazione di moduli riutilizzabili. Alternative come stampa 3D di calcestruzzo (estrusione) affrontano problemi diversi (deposizione diretta vs getto in cassaforma) e hanno sfide su reologia e finitura; per strutture nucleari, il cassero stampato offre un compromesso tra innovazione e compliance con pratiche di getto consolidate.

La dimostrazione per Kairos Power è un banco di prova significativo: se i benefici su tempo, costo complessivo e qualità saranno confermati in Hermes, i casseri stampati in 3D potrebbero diventare prassi per strutture complesse in ambito energetico e infrastrutturale. L’ecosistema costruito (materiali, stampa, cantiere) è la leva per passare dalla prova di principio all’adozione sistematica.