Stampa 3D di ceramica porosa con materiali bioispirati per stampi, modelli più accurati

I ricercatori internazionali continuano nella ricerca di utilizzare nuovi materiali per applicazioni moderne, sottolineando come la porosità influisce sulle schiume macroporose a base di diatomite nella recente pubblicazione ” Strategia di processo per fabbricare un gradiente gerarchico di porosità nelle schiume a base di diatomite mediante stampa 3D “.

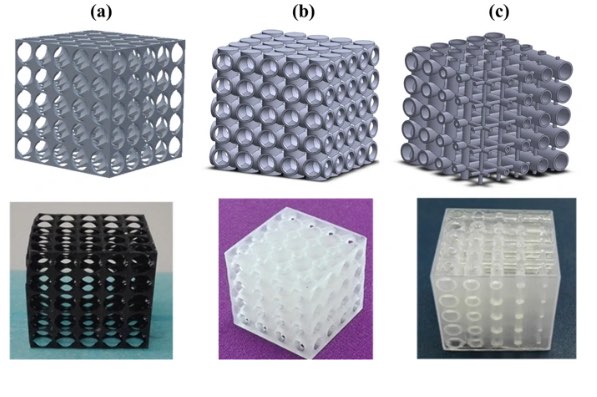

In questo studio, i ricercatori hanno voluto progettare ceramiche porose che alla fine potrebbero servire come prodotto “bioispirato” utilizzando il materiale naturale, la diatomite. Nella speranza che la stampa 3D possa migliorare le schiume graduate, i ricercatori stanno cercando una maggiore facilità e accuratezza nella produzione di modelli e stampi. Utilizzando la stereolitografia (SLA), il team è stato in grado di produrre campioni di modelli polimerici combinando macropori con schiume a base di diatomite.

Nel creare una matrice ceramica solida con diatomite, i ricercatori hanno selezionato ceramiche alcaline o ceramiche chimicamente legate (CBC) per il loro potenziale utilizzo in una varietà di applicazioni.

“I CBC sono prodotti attraverso una reazione chimica, che consiste in una policondensazione delle fasi di silice disciolta in un ambiente fortemente alcalino a bassa temperatura, in contrasto con i materiali ceramici tradizionali che di solito vengono prodotti mediante processi di fusione o di sinterizzazione a temperatura elevata”, hanno spiegato i ricercatori.

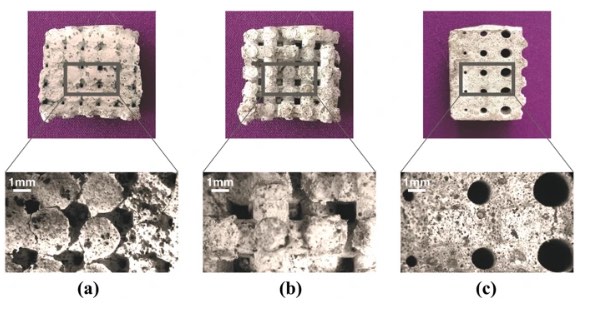

Durante il processo creato per questo studio, i ricercatori “garantiscono la presenza di porosità su scala microscopica e macroscopica”. Tre diversi campioni sono stati stampati mentre il team ha testato la geometria del modello della microstruttura. Ogni modello è stato “impregnato” di impasto, con i sistemi polimerizzati e fissati a “umidità ambiente” per 24 ore.

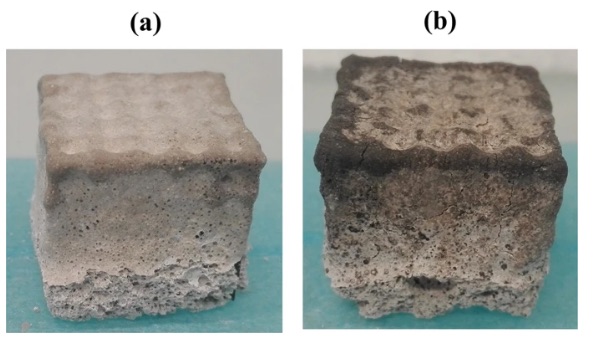

Nessun restringimento o gonfiore erano evidenti durante l’indurimento e i campioni erano ancora solidi anche dopo il trattamento termico, lasciando i ricercatori a notare che il processo di rimozione del modello ha funzionato e che i parametri scelti erano corretti.

I micropori sono stati facilmente identificati e i ricercatori hanno notato che tutti i campioni di schiuma presentavano la desiderata “regolarità” della struttura. Non si sono verificate crepe o cavità e i macropori erano ancora intatti anche dopo il “esaurimento del modello sacrificale”.

“L’approccio di replica inversa indiretta ha permesso di superare alcuni dei limiti di altre tecniche AM, in particolare della stampa diretta”, hanno concluso i ricercatori. “In effetti, in questo processo, modelli e stampi possono essere prodotti con elevata precisione con i polimeri comuni, sfruttando la libertà e le possibilità di forma fornite da questa tecnica ed evitando limiti, in termini di omogeneità e controllo della microstruttura della parte ceramica finale, riempiendo i modelli con idonei fanghi. “

“Inoltre, è stato scoperto che la presenza di questa porosità di dimensioni graduate influenza le proprietà meccaniche delle schiume macroporose a base di diatomite causando un effetto indurente. Infine, variando da tre ordini di magnitudo macro, micro e nano, è possibile personalizzare adeguatamente la porosità della schiuma in base alle proprietà finali desiderate. “