Poiché presentano qualità ad alte prestazioni come la capacità di resistere alle alte temperature, i materiali compositi sono spesso utilizzati nell’industria aerospaziale . Strutture come i serbatoi dei propellenti potrebbero subire un guasto prematuro perché carichi di compressione assiali elevati li fanno piegare, ma le nervature di rinforzo composte, costruite in triangoli equilateri attaccati (strutture isogride), possono aiutare a mantenerle rigide e forti.

Un tipo di design parzialmente scavato, le strutture isogrid sono correlate a pannelli compositi strutturati a sandwich e i ricercatori della NASA li hanno esaminati per la prima volta negli anni ’70. Ora, un team di ricercatori italiani dell’Università Politecnica delle Marche e dell’Università eCampus ha pubblicato un documento, ” Produzione di strutture composte isogride mediante stampa 3D “, che approfondisce ulteriormente l’argomento.

Affinché i pannelli isogrid contribuiscano a ridurre la flessione, le strutture devono essere ottimizzate per, come spiegano i ricercatori, “massimizzare la resistenza e la rigidità specifiche”. Ad esempio, “Jadhav et al. [7] spessore della pelle, larghezza e spessore delle costole ottimizzati e distanza da centro a centro tra le costole “per massimizzare l’assorbimento di energia, e Zheng et al. [8] “ha suggerito che lo spessore delle nervature dovrebbe essere maggiore di quello della larghezza delle nervature uno a causa della tendenza quadratica tra forza critica e spessore”.

“Le strutture Isogrid erano inizialmente realizzate in alluminio e ottenute mediante processi di fresatura meccanica o chimica [4]. Il miglioramento delle tecnologie Automated Tape Laying (ATL) e Automated Fiber Placement (AFP) ha consentito la produzione di strutture isogridiche in plastica rinforzata con fibra di carbonio (CFRP) [9] “, hanno spiegato i ricercatori.

FFF è il metodo di stampa 3D preferito quando si tratta di fabbricare materiali rinforzati con fibre, ma esistono poche ricerche sulle strutture di isogriglie composite stampate in 3D.

“In questo quadro, la presente indagine mira a studiare la fattibilità del metodo di produzione della stampa 3D per la produzione di pannelli isogrid ad alte prestazioni in poliammide rinforzata con fibre corte”, hanno scritto.

Fig. 1. La stampante 3D Roboze One + 400 utilizzata per la produzione di isogriglie.

Il team di ricerca ha utilizzato la stampante professionale Roboze One + 400 FFF 3D per costruire strutture isogride in CarbonPA, “una poliammide rinforzata con il 20% [in peso] di fibre di carbonio corte” in grado di eguagliare la resistenza meccanica delle leghe di alluminio. Hanno usato un diametro dell’ugello di 0,6 mm e il materiale è stato asciugato in anticipo per rimuovere l’umidità assorbita.

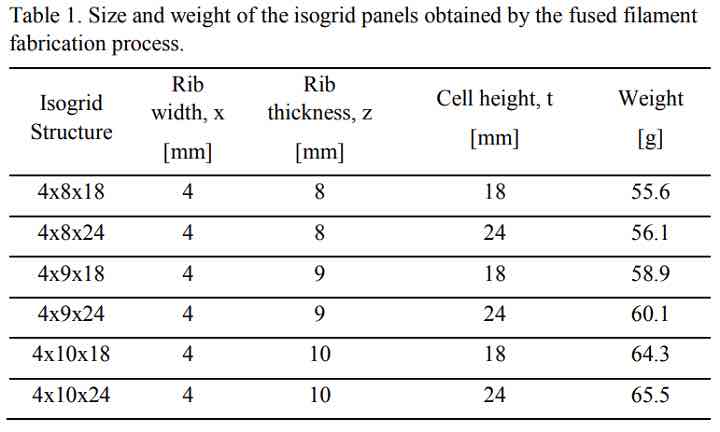

“Quindi, durante il processo di stampa, la bobina è stata mantenuta a 70 ° C. L’estrusione è stata eseguita a 240 ° C, con una densità di riempimento pari al 100%. Dopo 2 ore dalla stampa, i pannelli isogrid sono stati pesati ”, hanno scritto i ricercatori.

Fig. 2. Dimensioni e variabili geometriche di un tipico pannello isogriglie con altezza della cella pari a 24 mm.

Le nervature longitudinali, orientate a 60 ° e 120 °, sono state utilizzate per ottenere pannelli isogridici, ma la singola cellula della struttura “era costituita da un triangolo equilatero”.

“Sono stati studiati diversi valori di larghezza della nervatura (x) e altezza della cella (t), mentre, in questa fase del lavoro, lo spessore delle nervature (z) è stato mantenuto costante e pari a 4 mm”, hanno spiegato. “Per ogni pannello, le dimensioni dei lati paralleli e perpendicolari alle nervature longitudinali sono state mantenute costanti e pari rispettivamente a 106 e 80 mm.”

Hanno utilizzato test di compressione della temperatura ambiente per studiare “l’effetto dei parametri geometrici, in termini di spessore delle nervature e altezza della cella, sulla resistenza alla compressione e sul comportamento di instabilità dei pannelli isogrid”. I pannelli sono stati testati con una capacità di carico di 250 KN, sulla macchina di prova universale MTS 810, con una velocità di spostamento della testa pari a 0,5 mm / min.

“Durante i test, sono stati acquisiti il carico di compressione e lo spostamento della piastra”, ha affermato il team.

Fig. 3. Test di compressione di una struttura isogridea in

poliammide rinforzata con fibre corte .

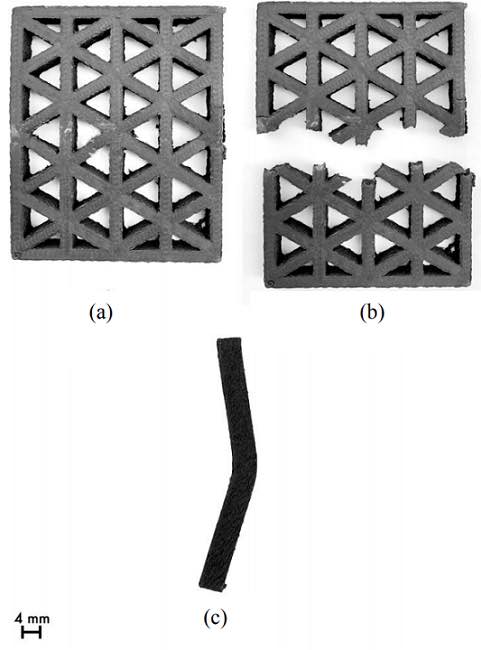

I ricercatori hanno analizzato il pannello isogrid dopo i test e hanno scoperto che “il fallimento si verifica a causa della modalità di fallimento globale di instabilità caratterizzata da instabilità che si estende a tutta la struttura”.

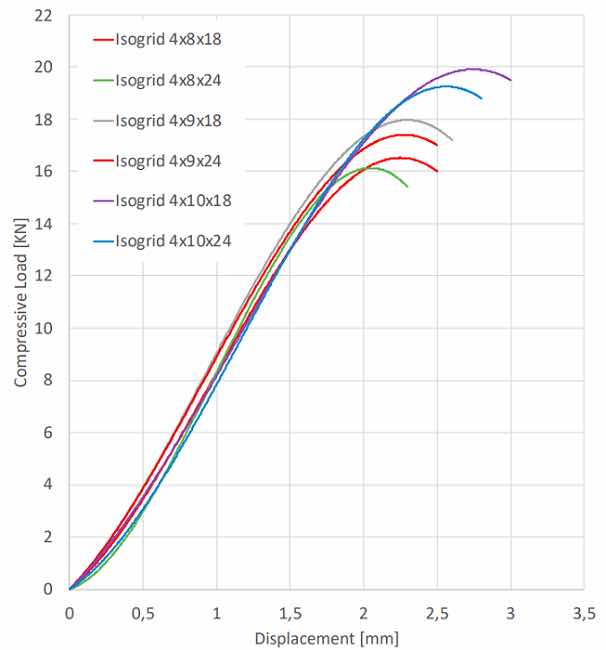

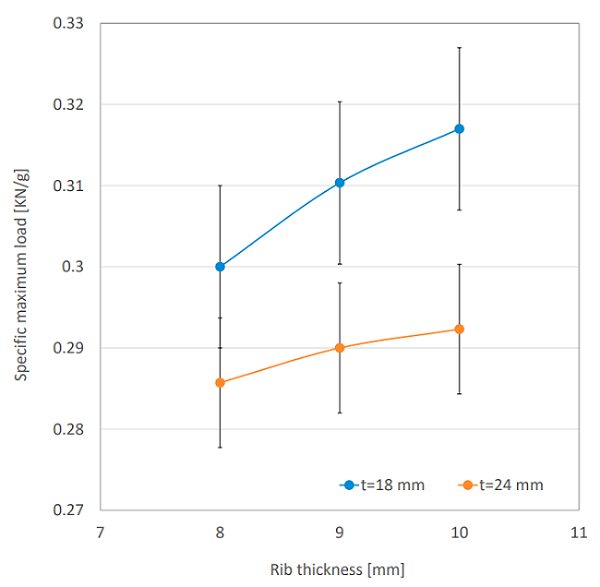

“È stato dimostrato che il carico di compressione massimo specifico all’inizio della deformazione aumenta con lo spessore delle nervature”, hanno scritto.

Fig. 4. (a) Vista frontale della struttura isogridea non deformata, (b) vista frontale della struttura isogriglia dopo il test di compressione; (c) vista laterale della struttura isogridea dopo il test di compressione.

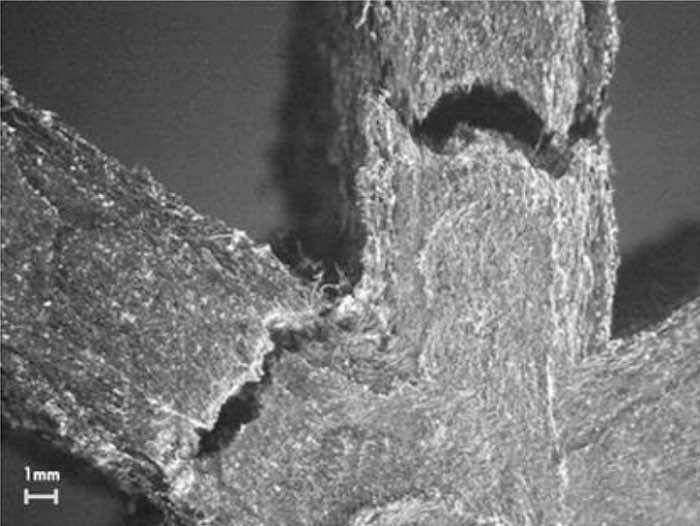

Le immagini seguenti mostrano la frattura derivante dal fallimento globale di instabilità, che probabilmente deriva dalla snellezza della struttura essendo superiore alle costole.

Fig. 5. Tipico pannello isogrid fratturato in corrispondenza di un incrocio nodale (4 x 10 x 18).

“Inoltre, il pannello isogrid caratterizzato dalla più bassa altezza della cella presenta il massimo carico di compressione massimo specifico”, hanno spiegato i ricercatori.

“Si può vedere che, indipendentemente dalle dimensioni dell’isogriglia, il carico aumenta con lo spostamento fino a raggiungere un valore di picco corrispondente all’inizio della modalità di cedimento; quindi, a causa del verificarsi di instabilità, il carico diminuisce fino alla frattura della struttura isogridea. “

Fig. 6. Effetto dello spessore delle nervature e dell’altezza della cella sul carico di compressione rispetto alla curva di spostamento dei pannelli isogriglia.

Infine, sembra che indipendentemente dall’altezza della cella, quando lo spessore delle nervature aumenta, anche lo specifico carico massimo, che puoi vedere di seguito.

Fig. 7. Carico massimo specifico rispetto allo spessore delle nervature a diverse altezze di cella.

Il team ha riassunto i suoi risultati affermando che:

durante le prove di compressione del pannello isogridico, il carico applicato aumenta con lo spostamento e quindi diminuisce fino alla frattura dovuta alla deformazione;

l’aumento dell’altezza della cella comporta un carico massimo e una riduzione del carico massimo specifico, mentre un aumento della larghezza delle nervature comporta un carico di picco maggiore e un carico massimo specifico; e

Il fallimento del pannello isogramma durante i test di compressione deriva dalla modalità di cedimento globale, che dimostra che la snellezza della struttura è superiore a quella delle nervature.

Discuti questo e altri argomenti sulla stampa 3D su 3DPrintBoard.com o condividi i tuoi pensieri nei commenti qui sotto.