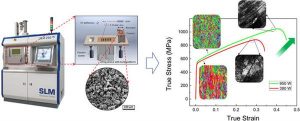

Un team di ricercatori con sede a Singapore ha recentemente effettuato uno studio avanzato sulla tecnica di stampa 3D SLM (Selective Laser Melting), con risultati che potrebbero rivelarsi inestimabili per i progetti di produzione che utilizzano processi AM metallici. I risultati di questo studio sono stati delineati in un documento dal titolo “Forza e duttilità simultaneamente migliorata per l’acciaio inossidabile stampato in 3D 316L mediante fusione laser selettiva”, nella rivista NPG Asia Materials . Gli autori erano Zhongji Sun, Xipeng Tan, Shu Beng Tor e Chee Kai Chua.

Gli ingegneri hanno esplorato una gamma di diversi tipi di laser, oltre a simulare e misurare specifiche caratteristiche geometriche del letto di polvere e il processo di fusione, al fine di elaborare un approccio creativo per migliorare l’efficienza della tecnica SLM. Hanno scoperto che sia la duttilità che la tenacità delle parti metalliche AM potevano essere migliorate dall’ingegneria in-process della loro struttura cristallografica.

Gli ingegneri hanno esplorato una gamma di diversi tipi di laser, oltre a simulare e misurare specifiche caratteristiche geometriche del letto di polvere e il processo di fusione, al fine di elaborare un approccio creativo per migliorare l’efficienza della tecnica SLM. Hanno scoperto che sia la duttilità che la tenacità delle parti metalliche AM potevano essere migliorate dall’ingegneria in-process della loro struttura cristallografica.

La tecnica di fusione laser selettiva coinvolge un raggio laser, pre-programmato da un modello digitale 3D, utilizzato per fondere aree specifiche di un letto di polvere metallica, al fine di fondere insieme le particelle di metallo in una forma specifica. Questa tecnica di stampa 3D è apprezzata per il suo potenziale di produzione automatica di geometrie complesse in un’unica fase, senza costi eccessivi di manodopera e utensili.

SLM è preferibile a processi AM in metallo simili grazie alla sua risoluzione migliorata e alla forza delle parti risultanti. Nonostante i suoi vantaggi di resistenza rispetto ad altre tecniche, la stampa 3D SLM ha ancora bisogno di miglioramenti in termini di duttilità e tenacità. Spesso è necessaria un’ampia post-elaborazione per migliorare le prestazioni delle parti prodotte da SLM, che possono essere forti ma eccessivamente fragili a causa di pori interni, anisotropia, difetti di fusione e altri problemi. Gli ingegneri hanno tentato di risolvere questo problema del compromesso tra resistenza e robustezza nella stampa 3D in metallo per molti anni.

Il progetto di ricerca ha cercato di risolvere questo problema studiando la microstruttura delle parti prodotte usando la stampa 3D SLM. Hanno scoperto che c’erano due diverse trame cristallografiche che potevano essere osservate, indicate come <011> e la più comune <001>. Il primo consente di produrre una parte molto più dura e più duttile.

Quando le forze di deformazione sono applicate a una parte stampata in 3D SLM, ci sono due diversi meccanismi attraverso i quali la trama cristallografica può deformarsi. Uno è conosciuto come slittamento di dislocazione e l’altro è noto come gemellaggio di deformazione. Il gemellaggio di deformazione è migliore per dislocare l’energia nella struttura ed è quindi il meccanismo preferito in termini di duttilità e tenacità. Parti con la struttura <011> sono state trovate per mostrare questo meccanismo molto più frequentemente.

Utilizzando simulazioni complesse della geometria e del comportamento del pool di fusione, i ricercatori hanno esplorato diversi modi per ottenere la texture cristallografica desiderata. Hanno scoperto che una maggiore potenza del laser aveva più probabilità di raggiungere la struttura migliorata, come lo era un pool di fusione più breve e più profondo.

Facendo uso di acciaio inossidabile marino 316L, un materiale comune utilizzato per scopi industriali e nella stampa 3D SLM, i ricercatori sono stati in grado di adattare la struttura cristallografica in-situ al fine di ottenere prestazioni migliorate. I livelli di duttilità e tenacità erano fino al 40 percento maggiori in parti che erano state progettate per avere la struttura cristallina <011>.

Il loro lavoro indica la via da seguire per le tecniche di stampa SLM 3D, con l’ingegneria in-process secondo le raccomandazioni dello studio. Ciò consentirà prestazioni migliorate del materiale e aumenterà l’implementazione del metallo AM per la produzione di parti portanti pesanti.