Punti di forza di tre materiali si uniscono per formare componenti stampati 3D compositi

In un documento intitolato ” Sulla stampa 3D di materiali riciclati in ABS, PLA e HIPS per applicazioni strutturali ,” un gruppo di ricercatori discute della stampa 3D multimateriale per applicazioni strutturali. I materiali che usano sono ABS, PLA e HIPS riciclati per creare parti composite. Il punto era quello di combinare i materiali in modo che il componente finale beneficiasse dei rispettivi punti di forza di ciascun materiale.

“L’ABS è di natura amorfa e presenta un’elevata resistenza agli urti”, affermano i ricercatori. “Bassa conduttività termica, resistenza al calore e tenacità, biodegradabilità e biodisponibilità sono i principali vantaggi del PLA, mentre HIPS è un polimero strutturale a bassa resistenza che presenta caratteristiche di lavorabilità e fabbricazione migliori con costi contenuti.”

“L’ABS è di natura amorfa e presenta un’elevata resistenza agli urti”, affermano i ricercatori. “Bassa conduttività termica, resistenza al calore e tenacità, biodegradabilità e biodisponibilità sono i principali vantaggi del PLA, mentre HIPS è un polimero strutturale a bassa resistenza che presenta caratteristiche di lavorabilità e fabbricazione migliori con costi contenuti.”

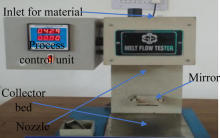

I ricercatori hanno stampato in 3D i componenti del campione, che avevano quattro strati di ciascun materiale. Sono stati poi eseguiti test sui componenti, tra cui caratterizzazione delle MFI, analisi calorimetrica a scansione differenziale (DSC), test di trazione, misurazione della conduttività termica del disco di Lee, prove di flessione e prove di pull-out. ABS, PLA e HIPS sono stati trovati, attraverso il test DSC, per essere compatibili tra loro, tutti con intervalli di calore integrali simili.

“Poiché l’applicazione pratica richiede il requisito della massima resistenza con allungamento minimo, HIPS stava avendo l’allungamento più desiderato e il PLA aveva i valori di resistenza alla trazione più desiderati”, proseguono i ricercatori. “Dopo la stampa 3D di componenti multi-materiale, è stato osservato che i valori di resistenza alla trazione e di allungamento di tutti i componenti stampati multi-materiale sono stati osservati da intermedio a HIPS e ABS che mostra l’utilità del presente studio.”

Diverse conclusioni sono state fatte dallo studio, come affermato dai ricercatori:

Nei test di trazione, il modulo di Young del componente multi-materiale (325 MPa) è stato osservato più in alto nell’esperimento numero 3, rispetto al singolo termoplastico (modulo di Young di PLA 47.9 MPa, ABS di 175 MPa e HIPS 112.5 MPa).

I test estrapolati hanno rivelato che l’allungamento e le proprietà di resistenza della stampa 3D possono essere controllati attraverso la stampa multi-materiale con l’impostazione di elaborazione di input prevista. È stato osservato che l’allungamento della rottura di componenti multi-materiale è stato osservato più piccolo rispetto all’ABS e al PLA. Allo stesso tempo, è stato osservato un carico di rottura e una forza di rottura superiori a HIPS in caso di prove di estrazione.

La stampa 3D di componenti multimateriali alle impostazioni previste ha portato all’osservazione che la resistenza alla flessione è stata raggiunta più elevata rispetto al materiale HIPS (2,01 MPa) a 2.96 MPa ma inferiore a PLA (9.07 MPA) e ABS (7.04 MPa).

È stato osservato che il PLA aveva una conduttività termica di 0,2225 W / mK, ABS di 0,1722 W / mK e HIPS di 0,3232 W / mK. Per le applicazioni strutturali, richiede la conduttività termica minima desiderata. La stampa multimateriale di questi materiali ha portato a una conduttività termica di 0,2732 W / mK (dt / dT = 0,814 K / s), che era inferiore rispetto al materiale HIPS e mostra l’utilità della stampa 3D multimateriale.

Nel complesso, i tre materiali erano compatibili tra loro e i loro punti di forza hanno lavorato insieme per creare componenti compositi superiori ai componenti monomateriale. Con la crescente sofisticazione delle stampanti 3D e la maggiore accessibilità delle stampanti con funzionalità multimateriali, è diventato più semplice stampare componenti compositi in 3D come questi per applicazioni funzionali che beneficiano delle migliori caratteristiche di ABS, PLA e HIPS.

Gli autori del documento includono Ranvijay Kumar, Rupinder Singh e Ilenia Farina.