Il problema: il vuoto come requisito per la sensoristica quantistica

Molti sensori quantistici lavorano sfruttando atomi o altri sistemi quantistici estremamente sensibili: proprio questa sensibilità li rende vulnerabili alle collisioni con molecole di gas residue. Per dispositivi come interferometri atomici e orologi atomici, l’ambiente di alto vuoto serve a ridurre urti indesiderati, rumore e deriva dei segnali, preservando stabilità e ripetibilità delle misure. In applicazioni “portatili” o fuori laboratorio, però, la gestione del vuoto diventa più difficile: le pompe possono essere ingombranti, pesanti e richiedere energia, e anche con sistemi curati restano particelle che attraversano la regione di misura.

L’idea del team di Nottingham: “indirizzare” le molecole con la geometria della superficie

Un gruppo della University of Nottingham, nella School of Physics and Astronomy, ha proposto un approccio passivo: invece di affidarsi solo a pompe e architetture di camera, progettare micro-strutture superficiali capaci di “rimbalzare” le particelle di gas in direzioni preferenziali. In regime di alto vuoto, dove le collisioni tra molecole sono rare rispetto agli urti con le pareti, la forma della superficie può influenzare in modo misurabile la traiettoria media delle particelle e quindi la probabilità che finiscano nella zona “sensibile” dello strumento.

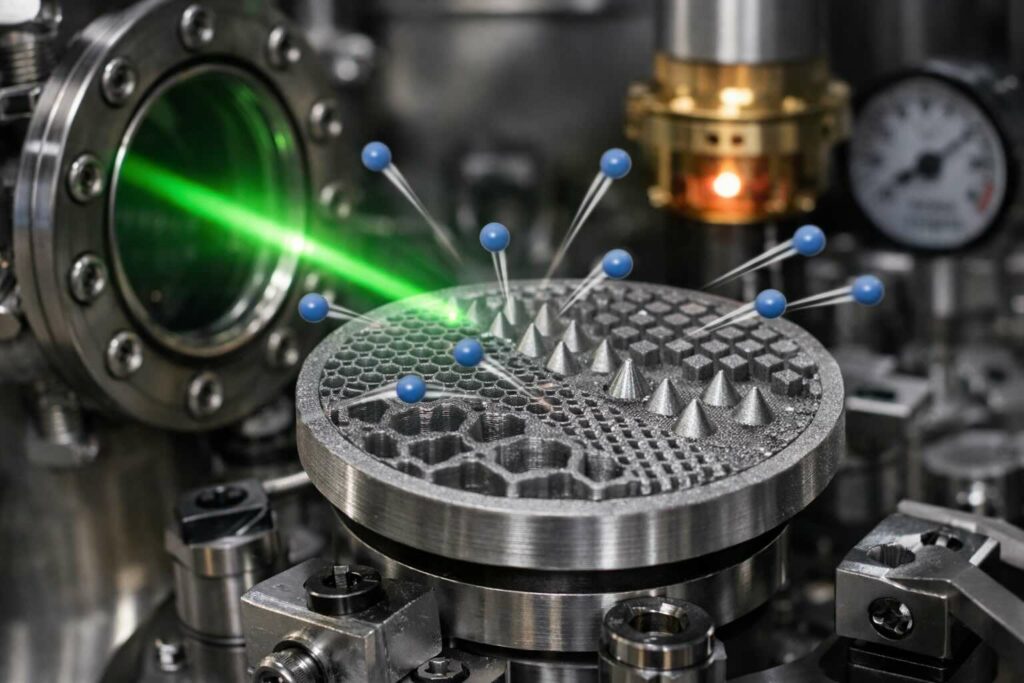

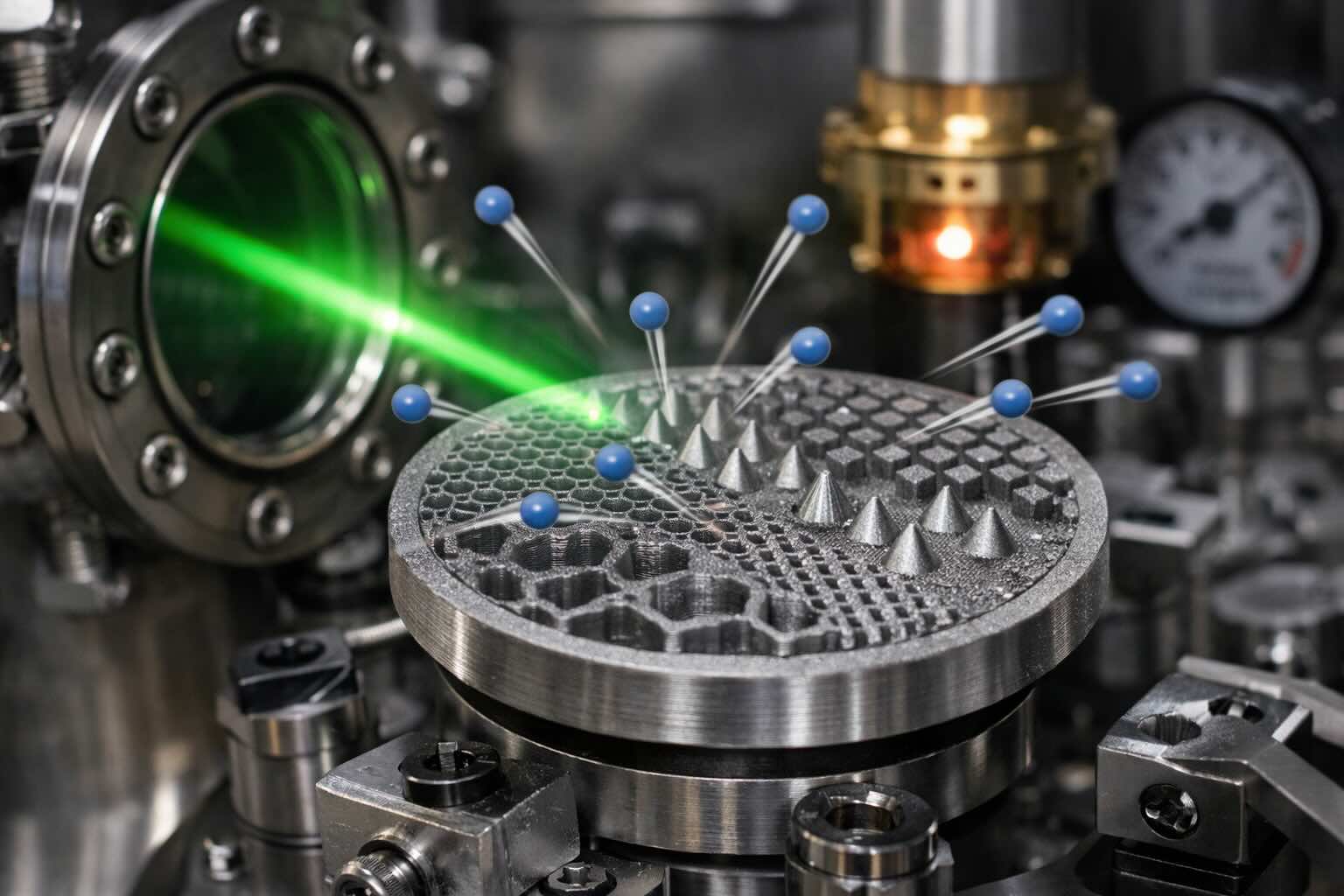

Perché la stampa 3D è centrale: superfici complesse direttamente nel metallo

Per realizzare texture tridimensionali “non banali” (con sottosquadri, cavità ripetute e rilievi) il gruppo ha fatto leva sulla produzione additiva di leghe di titanio. La logica è pratica: la stampa 3D consente di integrare pattern complessi su componenti reali (o inserti) senza dover ricorrere a lavorazioni sottrattive molto costose o poco scalabili quando la geometria è fitta e tridimensionale. Nel lavoro vengono citati esempi di pattern come avvallamenti esagonali (tipo “nido d’ape”) e rilievi conici, oltre a una struttura 3D più complessa ispirata a geometrie artistiche.

Come funziona nel dettaglio: più urti, riflessioni “orientate” e minore “inquinamento” della regione di misura

L’ipotesi operativa è che una molecola che impatta su una parete liscia abbia un certo comportamento di riflessione/riemissione; introducendo una micro-topografia, aumentano le probabilità di interazioni multiple nello stesso “incontro” con la parete. Questo rende più facile “biasare” la direzione media di propagazione: alcune traiettorie vengono deviate lontano dalla regione di misura, altre convogliate verso aree dove il gas può essere catturato più efficacemente. Il risultato atteso non è l’eliminazione del vuoto tradizionale, ma un miglioramento dell’ecosistema di camera (meno molecole dove non devono stare) e un alleggerimento del carico sulle pompe attive.

Il dimostratore: una “pompa di superficie” e il dato chiave 3,8×

Per dimostrare l’effetto su un caso misurabile, il team ha applicato i pattern a una pompa basata su superficie (surface pump), in un dimostratore a forma di disco integrabile in camere da vuoto standard. Nel lavoro si riporta che, rispetto a una superficie di riferimento liscia, la versione micro-strutturata può aumentare la capacità di pompaggio per area: fino a 3,8 volte la “pump rate per area” rispetto al campione piatto (a parità di area equivalente).

Simulazioni e “spazio di progetto”: perché la geometria potrebbe spingere ancora più in alto le prestazioni

Oltre alle misure sperimentali, il lavoro include modellazione/simulazioni della dinamica delle particelle in alto vuoto a contatto con i pattern. Un punto interessante è che la micro-texture diventa un vero “spazio di ottimizzazione”: non esiste un’unica forma migliore, ma combinazioni di profondità, angoli, periodicità e complessità 3D che cambiano l’effetto netto. In questo contesto viene menzionata anche la possibilità che geometrie realistiche e producibili possano portare a incrementi superiori, con stime che arrivano fino a un ordine di grandezza per alcune configurazioni ottenibili.

Impatto applicativo: portabilità e riduzione di massa/volume dei sistemi da vuoto

Se una parte del lavoro oggi demandato a pompe attive può essere “spalmato” su componenti passivi (pareti, inserti, diaframmi o superfici funzionali), il beneficio potenziale è ridurre massa, volume e complessità dei sistemi di vuoto in strumenti destinati al campo. È la direzione tipica per rendere più pratici sensori quantistici fuori dal laboratorio, dove il trade-off tra prestazioni e ingombri è spesso il fattore limitante.

Dove può servire oltre i sensori quantistici

L’idea di controllare la propagazione di particelle in alto vuoto tramite pattern superficiali non è confinata alla quantistica: lo stesso principio può essere utile dove serve mantenere condizioni di vuoto localmente migliori o gestire gas residui con geometrie compatte. In prospettiva può avere ricadute anche in spettrometria di massa, microscopia elettronica e acceleratori di particelle, cioè contesti in cui l’ingegneria del vuoto è già una disciplina centrale e dove componenti stampati in 3D potrebbero integrare funzioni addizionali.

Dal laboratorio alla produzione: cosa resta da validare

Per trasformare il concetto in componenti standard serve chiarire alcuni aspetti industriali: stabilità delle micro-texture nel tempo (contaminazione, deposizioni, pulizia), ripetibilità della produzione additiva (rugosità, tolleranze dei pattern), compatibilità con trattamenti e rivestimenti da vuoto e, soprattutto, la validazione su architetture di camera reali e su sensori completi (non solo su dimostratori). In molti casi, post-processi e procedure (pulizia, trattamenti termici, rivestimenti, bake-out) sono determinanti quanto la stampa stessa, quindi la “ricetta” finale sarà probabilmente un insieme di design e processo.