Tangible Solutions , produttore di dispositivi medici con base nell’Ohio, ha convalidato la qualità e la coerenza delle sue protesi in titanio stampate in 3D. I risultati di questa convalida sono stati pubblicati in un recente studio .

“La produzione additiva è passata da una mentalità da prototipo a una tecnologia incentrata sulla produzione e come valida scelta di produzione, pone la domanda: quanto la tecnologia produce in modo affidabile un’ampia gamma di parti?” , Ha dichiarato Matt Shomper, Director of Engineering presso Tangible soluzioni.

“La creazione di serie di impianti in un vero ambiente di produzione è importante per garantire la coerenza. Questo studio ha dimostrato che un processo additivo ha la capacità di produrre metriche di processo equivalenti a standard di produzione che esistono da decenni “.

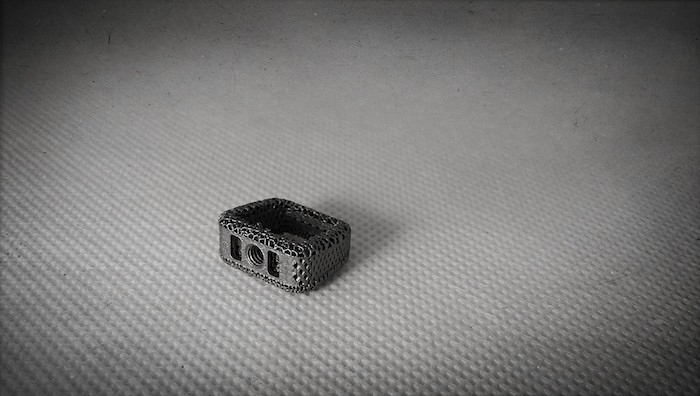

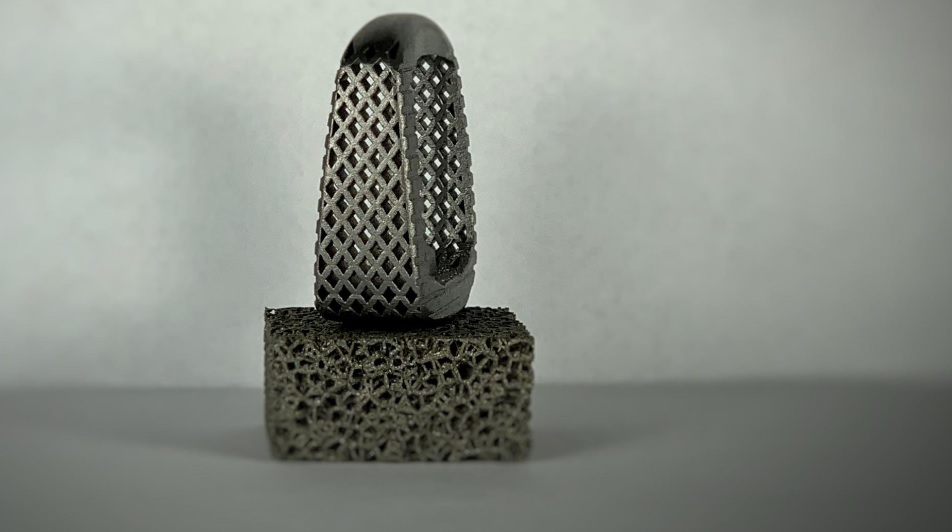

Fondata nel 2013, Tangible Solutions offre una gestione end-to-end della produzione di dispositivi, utilizzando la produzione additiva. Attualmente la società offre servizi di stampa 3D, scansione e progettazione ingegneristica. A partire dal 2016, ha ampliato le sue capacità di stampa in metallo 3D con cinque macchinette Mlab e una macchinetta M2 di Concept Laser .

All’inizio di quest’anno, Tangible Solutions ha annunciato l’ espansione della sua struttura nel sito di Fairborn , Ohio, per soddisfare la crescente domanda di impianti medici stampati in 3D. Ora, come parte di uno studio interno, Shomper ha analizzato la capacità di processo dei suoi impianti per gabbia spinale da una recente corsa di produzione alfa che utilizzava circa 2500 parti.

“Ogni decisione presa – durante il processo di progettazione dell’additivo, l’impostazione per la fresatura a valle o la valutazione di caratteristiche critiche e parametri di ispezione – viene attentamente considerata”, ha aggiunto Shomper.

I dati recuperati dagli impianti indicano che tutte le dimensioni delle parti stampate in 3D mantengono uno stretto controllo sulla ripetibilità. Come osserva Shomper, “La coerenza del processo rimane ancora.”

Si è anche notato che una minoranza di dimensioni era incline al cambio di centro. Secondo Shomper, questo consente al produttore di identificare le tendenze e adeguarsi di conseguenza per mantenere i modelli il più vicino possibile al centro, aumentando la coerenza del processo.

“Un processo può essere” in controllo “e produrre parti fuori specifica. Il processo può avere un alto grado di ripetibilità e coerenza, ma se non è centrato sulla tolleranza prevista, tutte le parti falliranno i controlli di qualità a valle “.

“VALUTARE LA CAPACITÀ DEL PROCESSO È COMPRENDERE LE METRICHE IN RELAZIONE AI REQUISITI DEL CLIENTE IN TERMINI DI LIMITI DEI PARAMETRI.”