La transizione da strutture microfluidiche bidimensionali a tridimensionali apre nuove frontiere per la scienza e l’industria. Un gruppo di ricercatori dell’Università di Tecnologia e Design di Singapore ha sviluppato un metodo promettente in questo ambito.

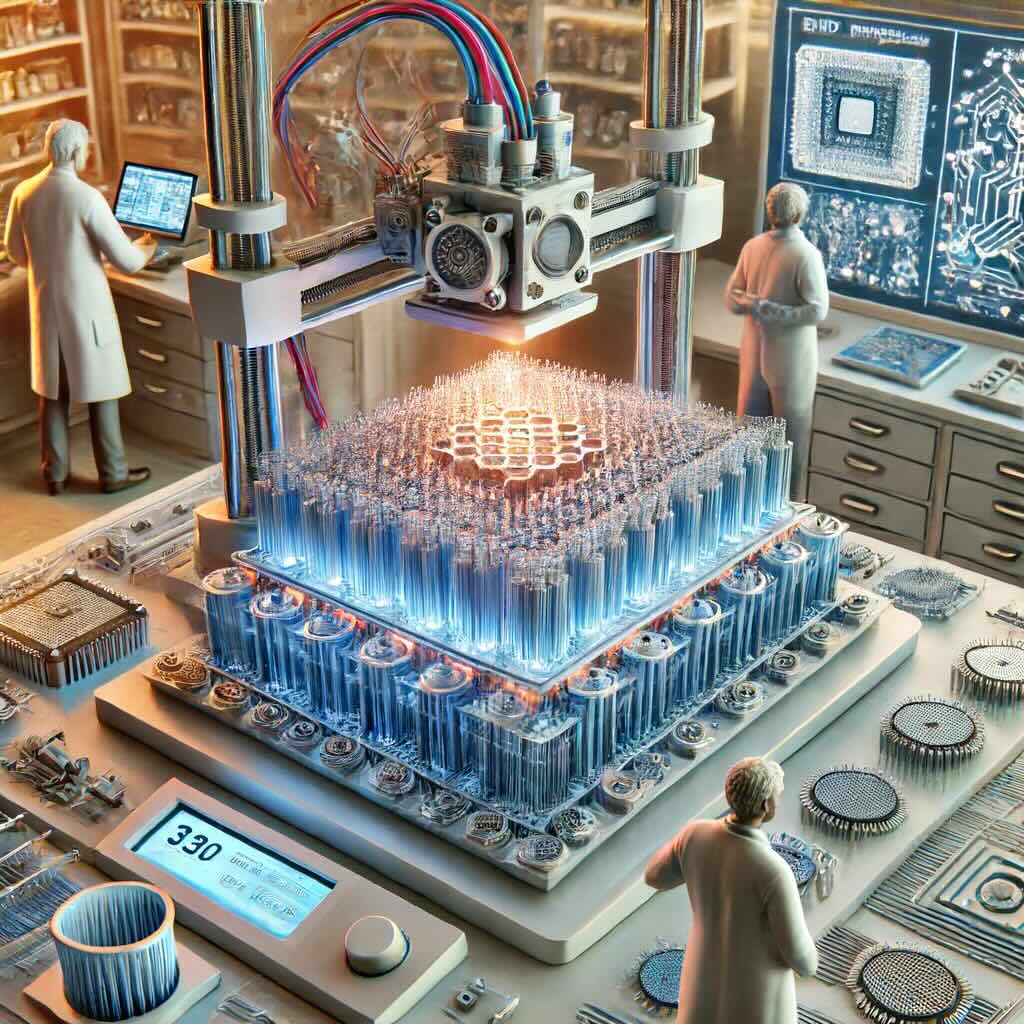

Questi scienziati hanno perfezionato le tecniche di stampa 3D DIW per creare strutture cave senza l’uso di supporti siliconici esterni, assicurando così che le strutture non collassino durante la stampa. Questo processo è stato poi utilizzato per realizzare microcanali multistrato che permettono passaggi tra diversi livelli, una caratteristica spesso essenziale per l’integrazione di dispositivi elettronici, come le antenne utilizzate nelle comunicazioni senza fili.

L’inserimento di componenti elettronici all’interno dei microcanali durante la stampa 3D presenta delle sfide, principalmente a causa della rapidità di polimerizzazione delle resine utilizzate. Per superare questo ostacolo, il team ha optato per resine a polimerizzazione più lenta, che permettono di incorporare e fissare elementi elettronici minori come i chip LED e i tag RFID. L’autoassemblaggio di questi componenti, facilitato dall’introduzione di metallo liquido nei canali, è un passaggio cruciale nel processo.

Il Dr. Kento Yamagishi, autore principale dello studio, ha dichiarato: “La nostra tecnologia apre nuove possibilità per la produzione automatizzata di circuiti stampati estensibili con una disposizione tridimensionale dei circuiti elettrici, utilizzando metalli liquidi.”

Questa tecnologia acquisisce un’importanza particolare per la realizzazione di dispositivi elettronici che necessitano di un layout tridimensionale dei conduttori, come i fili di ponte nelle bobine. La ricerca ha proposto una metodologia efficace per realizzare dispositivi con configurazioni complesse: iniettando metallo liquido in microcanali 3D con componenti elettronici integrati, si facilita l’autoassemblaggio dei conduttori, permettendo la creazione di bobine flessibili e estensibili di metallo liquido.

Un’applicazione pratica di questa tecnologia è stata dimostrata nella realizzazione di un tag RFID adesivo per la pelle e un dispositivo luminoso wireless flessibile, che mantiene una alta efficienza anche dopo ripetute deformazioni, come confermato da test che hanno visto l’etichetta RFID resistere a oltre 1.000 cicli di trazione con una deformazione del 50%.

Il professore associato Michinao Hashimoto, ricercatore principale del progetto, ha sottolineato: “La stampa 3D DIW di microcanali elastomerici multistrato rappresenta un salto in avanti per la produzione automatizzata di dispositivi microfluidici, capaci di integrare una varietà di funzionalità come sensori multifunzionali, miscelatori di materiali diversi e strutture tissutali tridimensionali.”