La stampa 3D, la fusione del letto con polvere laser particellare o L-PBF, richiede un grande monitoraggio per evitare difetti e difetti nelle parti finali. In una tesi dal titolo ” Monitoraggio del processo per la modellazione spaziale-spaziale della fusione laser a letto di polvere “, uno studente di nome Animek Shaurya studia l’uso di videocamere ad alta velocità per il monitoraggio in-situ del processo di stampa 3D della lega di nichel 625 per rilevare meltpool , splatter e regioni in via di fusione per migliorare la qualità della stampa.

“Le quantità che possono essere misurate attraverso il rilevamento in situ possono essere indicate come firme di processo e possono rappresentare la fonte di informazioni per rilevare eventuali difetti”, afferma Shaurya. “Le immagini video vengono elaborate per l’analisi spazio-spaziale utilizzando l’analisi delle componenti principali e le statistiche T2 per identificare la storia dei livelli di intensità dei pixel attraverso il monitoraggio del processo. Questi risultati sono correlati come sopra le regioni di fusione e di spruzzo. I risultati ottenuti da questi studi forniranno informazioni sui parametri di processo che possono essere utilizzati per ulteriori convalida di studi di modellizzazione o per scopi industriali. ”

“Le quantità che possono essere misurate attraverso il rilevamento in situ possono essere indicate come firme di processo e possono rappresentare la fonte di informazioni per rilevare eventuali difetti”, afferma Shaurya. “Le immagini video vengono elaborate per l’analisi spazio-spaziale utilizzando l’analisi delle componenti principali e le statistiche T2 per identificare la storia dei livelli di intensità dei pixel attraverso il monitoraggio del processo. Questi risultati sono correlati come sopra le regioni di fusione e di spruzzo. I risultati ottenuti da questi studi forniranno informazioni sui parametri di processo che possono essere utilizzati per ulteriori convalida di studi di modellizzazione o per scopi industriali. ”

Un altro obiettivo della ricerca è studiare le posizioni dei meltpool e i tipi generati durante la fusione eccessiva, la fusione normale e la fusione. Esistono due tipi principali di meltpool: il tipo 1, in cui l’area del meltpool in fase di elaborazione si trova ancora all’interno della zona interessata dal calore della scansione del tratteggio precedente (o dell’elaborazione della traccia); e Tipo due, in cui l’area del meltpool in fase di elaborazione non è più influenzata dal calore proveniente dalla scansione laser della traccia o del portello precedente.

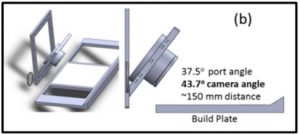

Per lo studio è stata utilizzata una macchina di sinterizzazione laser in metallo EOS Direct per la stampa 3D di cubetti di nichel. Gli esperimenti sono stati progettati per stabilire

una relazione tra i parametri del processo e la qualità della parte. Una telecamera ad alta velocità è stata utilizzata per eseguire un monitoraggio del processo in-situ per analizzare quantitativamente le dimensioni del pool di meltpool e comprendere e analizzare il comportamento dello spruzzo.

È stato dimostrato che la fusione eccessiva si verifica più frequentemente nell’elaborazione di tracce di tipo 1 rispetto alle tracce di tipo 2.

“Tali valori elevati si verificano in genere poiché i pixel in queste aree sono caratterizzati da un profilo di intensità che è principalmente diverso dal modello sottostante che descrive il flusso di immagini”, afferma Shaurya. “La conoscenza della localizzazione spaziale di questi picchi è importante da un punto di vista in-situ, perché possono fornire informazioni sulle anomalie locali che possono portare a difetti che si verificano nei prodotti”.

La spruzzatura si verifica più nelle tracce di tipo 1 che nel tipo due, hanno concluso le prove video.

“I risultati ottenuti da questo studio dimostrano che il metodo è più che adatto nello sviluppo di un sistema di assistenza all’autoapprendimento che può aiutare a rilevare gli spruzzi mentre il prodotto viene prodotto strato per strato”, conclude Shaurya. “Inoltre, la robustezza della metodologia PCA utilizzata in questo studio può essere facilmente verificata associandola a un descrittore statistico chiamato distanza T2 di Hotelling che fornisce una mappatura spaziale rispetto alla posizione dei pixel utilizzando le componenti principali che contribuiscono maggiormente al file video e limitando la perdita di anche l’informazione. ”