I ricercatori del Korea Aerospace Research Institute esaminano i dettagli dettagliati delle parti dei razzi per la stampa 3D, rilasciando i risultati del loro studio in ” Tendenze tecnologiche nei motori a razzo di piccole dimensioni fabbricati in modo addizionale per applicazioni di lancio “.

Poiché oggi molte start-up spaziali sono coinvolte nella produzione di veicoli di lancio, la stampa 3D svolge spesso un ruolo importante nella produzione, offrendo tutti i vantaggi classici come la convenienza, la velocità nella produzione, la capacità di innovare come mai prima d’ora, e soprattutto , nessun intermediario. Anche Space X , Rocket Lab e ovviamente la NASA hanno messo la stampa 3D in primo piano sia nel mostrare i propulsori stampati in 3D sia in interi razzi .

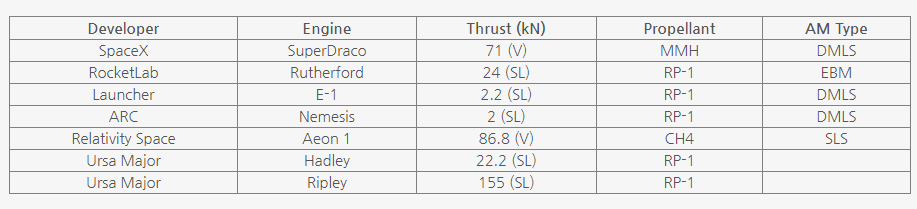

In questo studio, i ricercatori hanno fabbricato un alloggiamento valvola esistente per un motore a razzo, studiando il potenziale futuro di tale tecnologia, nonché come ridurre i costi per i motori a proiettili. Guardando a SpaceX SuperDraco , il team di ricerca ha seguito i progressi di AM nel settore aerospaziale. Inoltre, discutono del motore Rutherford di Rocket Lab, utilizzato per il proiettile Electron che alla fine ha raggiunto l’orbita spaziale nel 2018. Gli ingegneri sono stati in grado di stampare in 3D quasi tutte le parti, inviando un motore con una spinta al suolo di 24 kN e una spinta specifica al suolo di 311 secondi nello spazio.

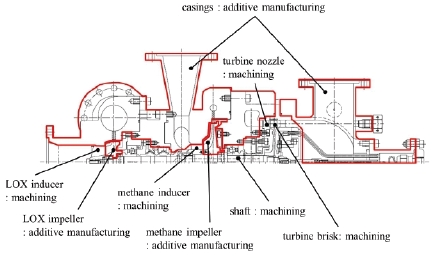

La turbopompa è una delle parti più complesse del motore, lasciando ai ricercatori la possibilità di dedicare molto più tempo a questo componente per la progettazione, l’analisi e la verifica. Divisa in molte parti diverse e ciascuna con un metodo di produzione separato, la turbopompa rappresenta il 45 percento del costo dell’intero motore.

“Di conseguenza, i tentativi di integrare la tecnologia AM nella produzione di turbopompe sono stati fatti in varie forme in vari paesi”, hanno affermato i ricercatori. “La turbopompa richiede una strategia AM differenziata perché la forma delle parti principali è complicata e ci sono vincoli di forma richiesti per implementare la funzione.”

SpaceX, fungendo da precursore e fonte d’ispirazione per molti in termini di start-up proiettili e di processi di produzione additiva, ha dimostrato i vantaggi di tale progressivo pensiero lungimirante nella produzione. La NASA, che utilizza la stampa 3D già da decenni, ha continuato a fabbricare parti per una varietà di progetti, inclusa la produzione di piccole turbo pompe. Nello sviluppo di attività come il progetto Low Cost Upper Stage e il motore dimostrativo di produzione additiva, la NASA continua a dimostrare e riconoscere la riduzione dei costi, i programmi più efficienti e la flessibilità nella progettazione.

Attualmente, l’ESA sta progettando di costruire un motore a metano (Prometheus), mentre si dice che la Svezia GKN stia producendo dischi e involucri di turbina attraverso la produzione additiva. E mentre una varietà di paesi e organizzazioni progettano nuovi componenti aerospaziali, il Giappone sta sviluppando un proiettile H-3, caratterizzato da un motore a spurgo di espansione, anziché un precedente motore multistadio “ricco di carburante”. IHI sta attualmente creando un motore di espansione del metano di classe 3 ton. Sebbene possano risparmiare tempo e costi, ci sono anche affermazioni che l’aumento della rugosità superficiale ha influito sulle prestazioni:

“Nel caso della turbopompa in fase di sviluppo, la prevalenza della pompa è stata aumentata fino al 15% o più migliorando la rugosità della girante”, hanno affermato i ricercatori.

“Gli unici motori che sono riusciti a lanciarsi utilizzando la produzione additiva sono stati SuperDraco di SpaceX e Rutherford Engine di Rocket Lab entro la fine del 2019”, hanno concluso i ricercatori.

“Attualmente, la maggior parte dei materiali utilizzati per la produzione additiva di parti di motori a proiettili erano Inconel 718 e alcune aziende utilizzavano Ti-6Al-4V o lega di rame.”