Che cosa hanno realizzato i ricercatori

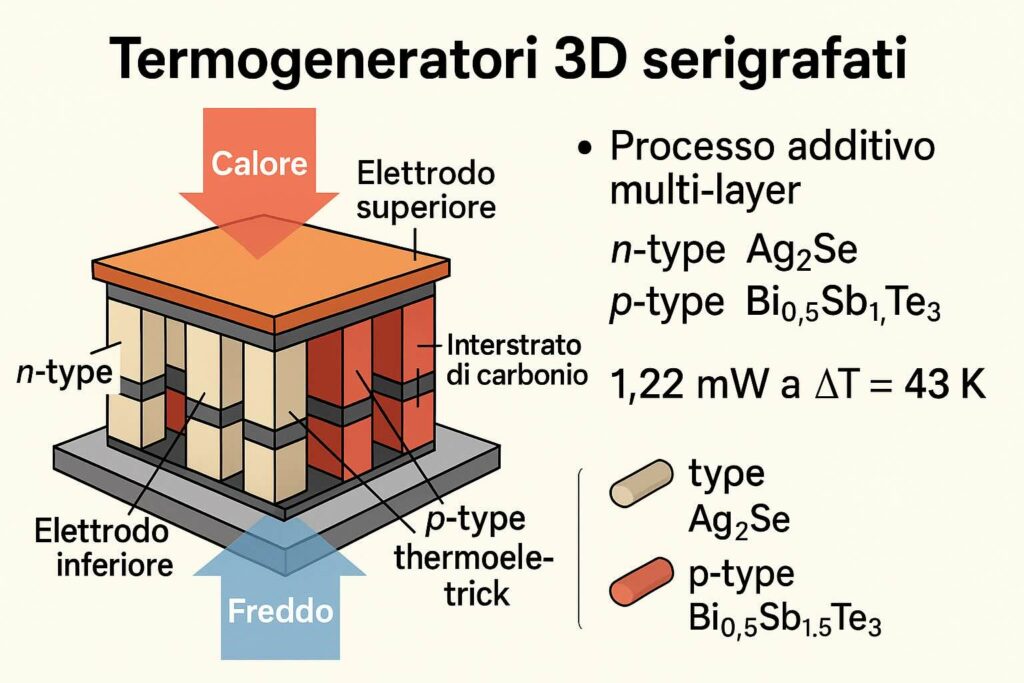

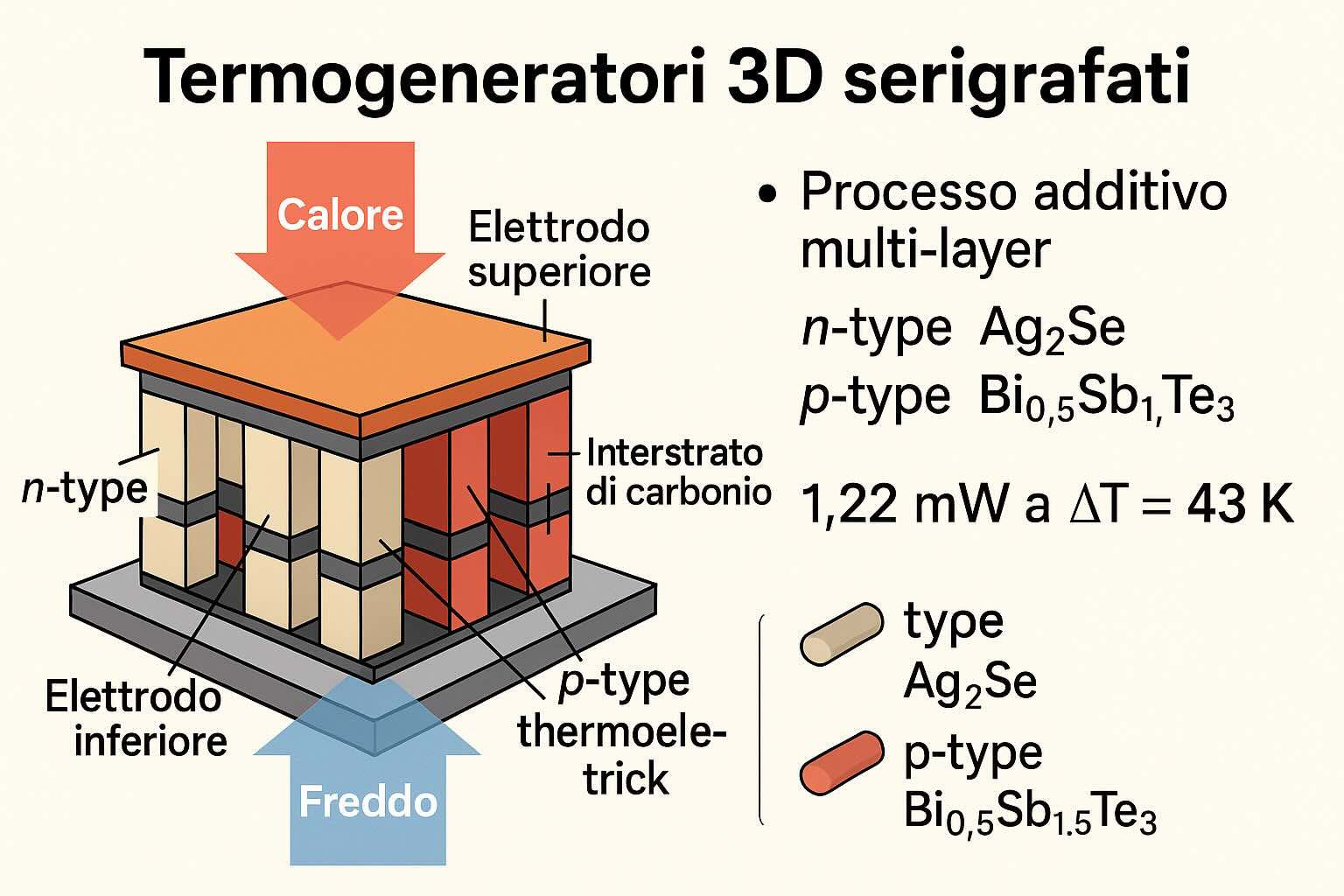

Un team della Technical University of Darmstadt e del Karlsruhe Institute of Technology (KIT) ha sviluppato generatori termoelettrici (TEG) pienamente serigrafati con architettura 3D multistrato, capaci di erogare potenze nell’ordine dei milliwatt a modesti dislivelli termici. La novità è un processo additivo layer-by-layer che stampa elettrodi, interfacce di carbonio e “gambe” termoelettriche n/p direttamente sul substrato, superando due limiti cronici della stampa serigrafica: alta resistenza di contatto e spessori limitati delle gambe.

Materiali e inchiostri: Ag₂Se (n) e Bi₀.₅Sb₁.₅Te₃ (p)

Le gambe n-type sono a base di argento seleniuro (Ag₂Se), mentre quelle p-type impiegano bismuto-antimonio-tellurio (Bi₀.₅Sb₁.₅Te₃, “BST”). Gli autori descrivono la preparazione di inchiostri termoelettrici tramite macinazione a umido di polveri in una soluzione organica con PVP e solventi (terpineolo/DEF), quindi stampa e trattamento a bassa temperatura. Un interstrato di carbonio stampato tra gambe ed elettrodi riduce drasticamente la resistenza di contatto, elemento chiave per passare dal micro- al milliwatt.

Prestazioni: 1,22 mW a ΔT = 43 K in formato planare

Il dispositivo di punta (“print-TEG II”, 50 termocoppie) raggiunge Pmax = 1,22 mW, VOC = 268 mV e densità di potenza = 67 μW/cm² con ΔT = 43 K, valori ai vertici fra i TEG completamente stampati in piano. Il lavoro riporta anche le densità di potenza normalizzate (fino a 105 nW·cm⁻²·K⁻² riferite alla sola sezione delle gambe; 36 nW·cm⁻²·K⁻² riferite alla sezione totale), utile per confronti equi con altre architetture stampate.

Architettura e spessori: multi-layer additivi

Le gambe vengono sovrastampate in più passaggi per ottenere lo spessore desiderato; l’articolo evidenzia anche la stampa sequenziale di elettrodi inferiori → interstrati di carbonio → gambe TE → interstrati di carbonio → elettrodi superiori. Secondo il resoconto giornalistico, sono stati realizzati spessori oltre 600 μm, mantenendo un gradiente termico significativo attraverso il dispositivo.

Costi e scalabilità: analisi economica e compatibilità roll-to-roll

Gli autori stimano un costo di fabbricazione ≈ €1,45 per modulo (€1,19 con ottimizzazione geometrica), includendo contributi di substrato, paste TE, paste conduttive e lavorazione. Il workflow serigrafico è dichiarato compatibile con produzione roll-to-roll, aspetto cruciale per volumi elevati e costi contenuti.

Dimostrazioni e affidabilità

Gli autori mostrano la riproducibilità su linee di fabbricazione differenti e paragonano le prestazioni con lo stato dell’arte dei TEG stampati. Il resoconto giornalistico segnala inoltre prove su scenario indossabile (tensione generata dal calore corporeo) e cicli operativi senza degrado funzionale evidente.

Aziende e organizzazioni coinvolte

Oltre alle istituzioni accademiche (TU Darmstadt, KIT), il lavoro cita fornitori e marchi industriali legati ai materiali e alle paste: EVERREDtronics (lingotti BST), Thermo Fisher Scientific (Se e inchiostro d’argento), Sigma-Aldrich/Merck (polveri di Ag e reagenti), Dycotec (inchiostri di carbonio), Aksharchem India (polvere di vetro). Il progetto è finanziato da DFG (cluster 3D Matter Made to Order), BMWK (WIPANO), DBU, HEC/DAAD, UE – Horizon 2020 ed ERC.

Contesto nello stato dell’arte: perché Ag₂Se e stampa a inchiostro?

La scelta di Ag₂Se è coerente con le sue ottime prestazioni vicino alla temperatura ambiente e l’idoneità a film flessibili; in letteratura sono già stati riportati film e dispositivi serigrafati o inkjet ad alto fattore di potenza, confermando la traiettoria di crescita del materiale per l’energia indossabile.

Collegamenti con lavori precedenti del KIT su TEG stampati

Il KIT ha una lunga linea di ricerca su TEG stampati e origami TEG flessibili; comunicati e pubblicazioni (npj Flexible Electronics, ACS Energy Lett.) hanno mostrato architetture 3D “shape-versatile” e dispositivi pieghevoli pienamente stampati, che hanno preparato il terreno all’attuale salto di potenza.

Implicazioni applicative e limiti attuali

A livelli di consumo centinaia di μW–pochi mW, tipici di sensori IoT e indossabili, le prestazioni qui riportate aprono alla sostituzione/integrazione delle batterie dove è disponibile un gradiente termico continuo (macchine, tubazioni, corpo umano con dissipatore). Restano in agenda l’ottimizzazione dell’accoppiamento termico, l’impedenza di carico e la stabilità a lungo termine in ambienti reali.