Contesto: cos’è Formula SAE Electric e perché i tempi sono stretti

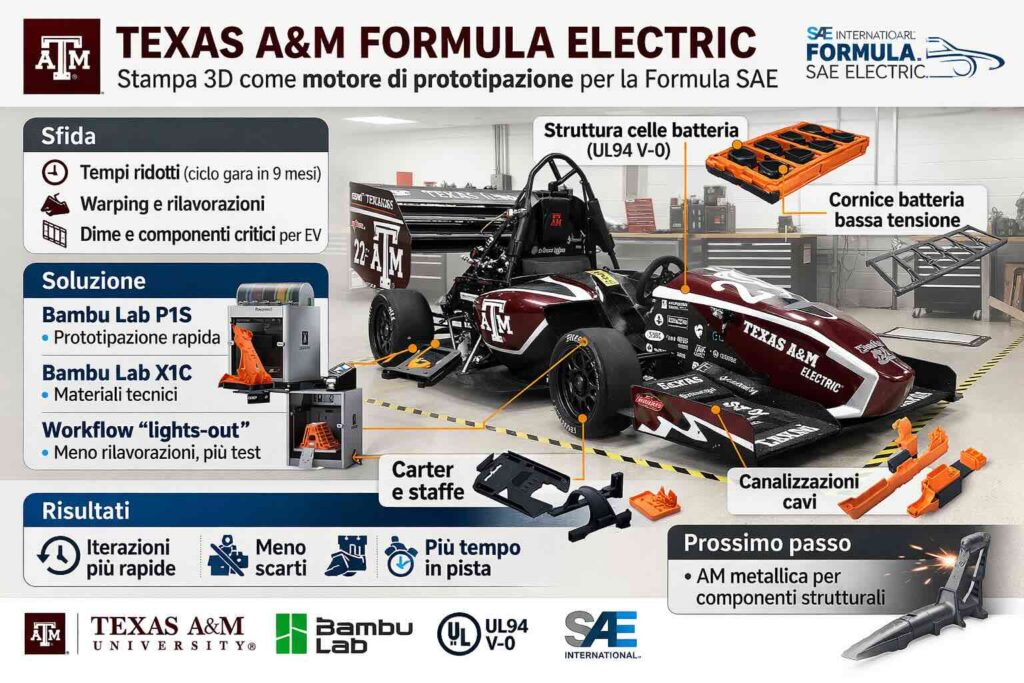

Le competizioni Formula SAE chiedono a team universitari di concepire, progettare, costruire, sviluppare e portare in gara piccole monoposto stile formula, valutate con prove statiche e dinamiche. Nella classe elettrica (EV) il progetto si complica per la presenza del sistema ad alta tensione, dei requisiti di sicurezza e delle verifiche tecniche dedicate. Per un team studentesco, questo significa pianificare una catena di attività (CAD, produzione, assemblaggio, test, correzioni) con finestre temporali rigide, spesso legate a un singolo evento annuale.

Il team: Texas A&M Formula Electric dentro TAMU SAE

All’interno della Texas A&M University, il programma Formula Electric è descritto come un’iniziativa che progetta e costruisce una monoposto elettrica per competizioni in stile Formula SAE; la struttura “EV” viene presentata come attiva dal 2021 e orientata a portare in pista un veicolo elettrico “formula-style”. In un articolo della College of Engineering (Texas A&M) viene inoltre ricordato che il team Formula Electric ha iniziato a competere con la prima vettura elettrica nel giugno 2022 (evento a Detroit). Questi riferimenti aiutano a capire perché l’organizzazione interna e la ripetibilità dei processi (anche di officina) pesino quanto le scelte tecniche.

Quando la stampa 3D “non basta”: warping, scarti e tempi che slittano

Nel caso descritto, il team racconta che la stampa 3D era già usata per accelerare prototipi e componenti, ma con un problema ricorrente: l’incertezza. Nel gergo FDM/FFF, il warping (deformazione durante/ dopo la stampa) e la variabilità dimensionale possono trasformare un vantaggio in un rischio: un pezzo che “quasi” entra, una dima che non allinea, un supporto che fallisce a metà notte. In un ciclo progetto-gara, ogni ristampa “non prevista” diventa tempo sottratto a test e messa a punto.

La svolta organizzativa: rendere la prototipazione un processo ripetibile

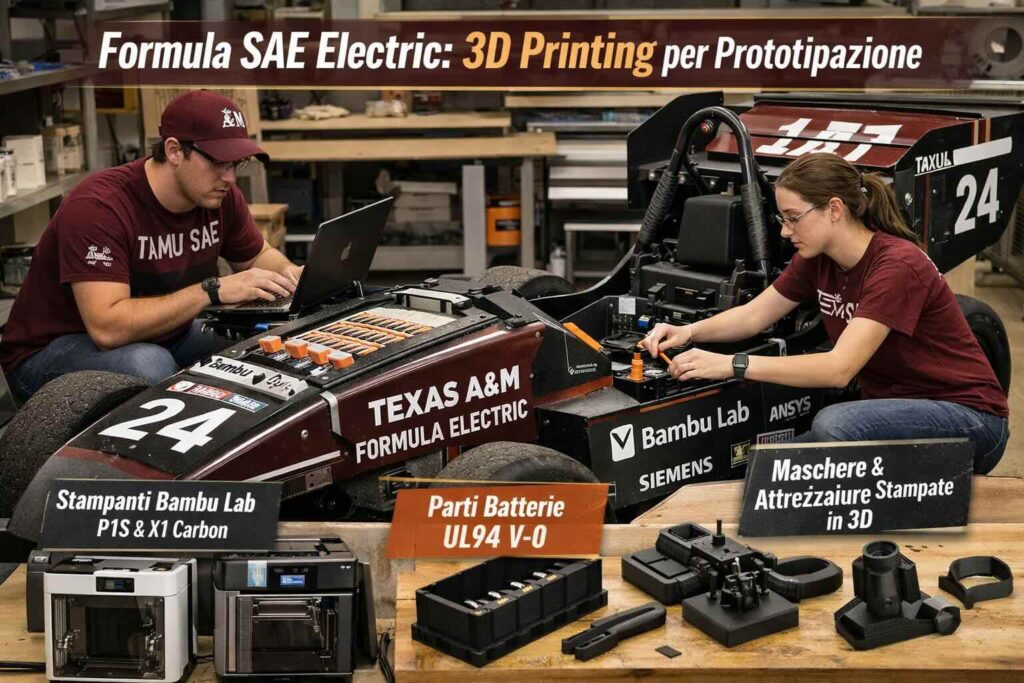

Il punto centrale del caso Texas A&M non è “stampare più veloce”, ma stampare in modo più prevedibile. Il team dichiara di essere passato a stampanti Bambu Lab, iniziando con una P1S per la prototipazione quotidiana e affiancando poi una X1 Carbon (X1C) per materiali e lavorazioni più impegnative. Il beneficio riportato è una riduzione del tempo perso in ricalibrazioni e tentativi, con un flusso che permette più iterazioni “buone” in meno giorni. In termini pratici: meno pezzi buttati, meno ripartenze, più tempo per montaggio e prove su pista.

Perché P1S e X1C sono adatte a un laboratorio “da team”

Per chi lavora su prototipi funzionali, il dettaglio spesso ignorato è la “banalità” della logistica: volume utile, ripetibilità degli offset, gestione materiale e controllo remoto. Le famiglie Bambu Lab X1 e P1 sono comunemente indicate con un volume di costruzione 256 × 256 × 256 mm, dimensione coerente con molti componenti di supporto (canalizzazioni, carter, staffe, fissaggi, dime) tipici di un progetto Formula SAE. A questo si aggiunge l’ecosistema software (Bambu Studio / app) citato nel caso studio come elemento abilitante per far girare stampe anche senza presidio continuo (“lights-out”).

Focus sicurezza: parti attorno al pacco batteria e materiali UL94 V-0

Un passaggio delicato, nel racconto del team, riguarda i componenti “vicini” al pacco batteria ad alta tensione: qui il materiale non è una scelta estetica. Nel caso specifico viene citato l’uso di un filamento ritardante di fiamma con classificazione UL94 V-0 per segmenti della struttura celle del pacco batteria, oltre alla realizzazione di una cornice per batteria a bassa tensione. La sigla UL 94 è uno standard di infiammabilità per plastiche; la classe V-0 indica (in prova verticale) tempi di auto-estinzione più severi rispetto a V-1/V-2, e l’assenza di gocciolamento infiammato nei criteri descritti. Per un veicolo elettrico da competizione universitaria, questo tipo di selezione materiali si inserisce nella logica di ridurre rischi e facilitare verifiche/ispettive tecniche.

Non solo pezzi “sulla macchina”: attrezzature, maschere, stampi e accessori di processo

Una parte interessante del caso è l’elenco di oggetti “di officina” che, nei team, spesso fanno la differenza più dei componenti finali: il team cita teste di miscelazione per resine, stampi, fixture e altre attrezzature stampate in 3D. In un progetto Formula SAE, questi elementi servono a rendere ripetibili operazioni come incollaggi, laminazioni, allineamenti e montaggi: se una maschera è coerente, l’assemblaggio è più rapido e si riducono errori “umani”. È una logica da produzione snella applicata a un contesto prototipale: stampare l’attrezzo giusto, nel momento giusto, con la precisione sufficiente.

Workflow digitale: “lights-out printing” e riduzione del ciclo di iterazione

Nel racconto del team, il miglioramento non è attribuito a un singolo parametro, ma a un insieme: affidabilità delle macchine, gestione via Bambu Studio, monitoraggio e controllo tramite app, e la possibilità di sfruttare finestre notturne senza presidio costante. In pratica, la stampa 3D torna ad essere ciò che dovrebbe: un moltiplicatore di ore utili. Quando una dima o un componente prototipale è pronto la mattina, il team può montare e testare nella stessa giornata; se invece una stampa fallisce, si perde una giornata intera e spesso anche una sessione di test.

Collegamento con infrastrutture universitarie: stampa 3D come “servizio”

Oltre alla stampa nel laboratorio del team, Texas A&M descrive anche strutture universitarie (come un prototyping center) che includono stampanti e specifiche di macchina/materiali disponibili. In un ecosistema così, un team Formula SAE può scegliere se produrre internamente ciò che serve “oggi” e appoggiarsi a infrastrutture condivise per materiali o macchine diverse, bilanciando tempi, costi e vincoli di progetto.

Prossimi passi citati: estendere l’additive anche al metallo

Il caso menziona come traiettoria futura l’idea di estendere la manifattura additiva oltre i polimeri, includendo applicazioni metalliche. In ambito Formula SAE, questo può significare valutare dove l’AM metallica ha senso rispetto a CNC e saldatura: componenti con geometrie complesse, staffaggi alleggeriti, canali integrati o parti dove il costo di attrezzaggio tradizionale non si giustifica nel ciclo annuale.