Abbiamo già riferito che la tecnologia di stampa 3D è stata utilizzata per realizzare parti per satelliti e altri veicoli spaziali, e questa tendenza sembra destinata a continuare in futuro, con Thales Alenia Space che è una delle principali aziende in testa.

La società, che è una joint venture tra Thales e Leonardo, ha iniziato a sfruttare la stampa 3D già nell’aprile 2015. Il suo satellite TurkMenAlem MonacoSat è stato lanciato con un supporto per antenna in alluminio stampato 3D, e da allora ogni satellite che invia in orbita ha un supporto dell’antenna stampato 3D similmente leggero, nonché raccordi riflettori stampati in 3D.

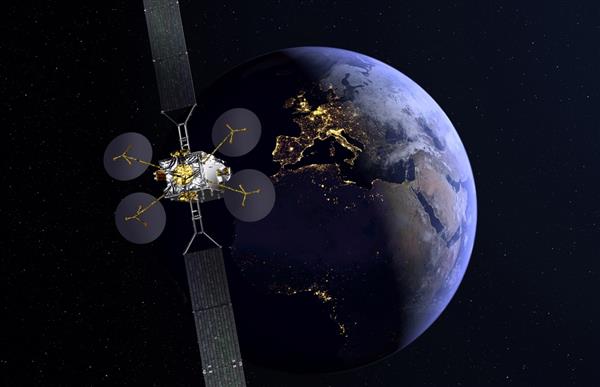

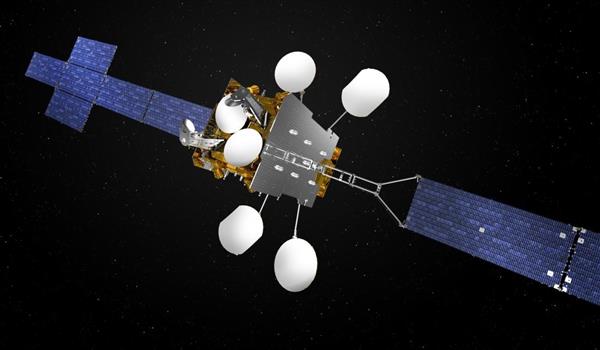

I satelliti per telecomunicazioni Koreasat 5A e 7, orbitati nel 2017, presentavano le più grandi parti di veicoli spaziali stampati in 3D mai realizzati in Europa al momento. Oggi, Thales Alenia Space sta portando la stampa 3D in produzione in serie per realizzare componenti per satelliti per telecomunicazioni basati sulla nuova piattaforma Spacebus Neo completamente elettrica dell’azienda.

Spacebus Neo presenterà quattro staffe per le ruote di reazione in alluminio e 16 staffe di attivazione e puntamento dell’antenna (ADPM): quattro in alluminio e 12 in titanio. L’innovativa staffa della ruota di reazione con stampa 3D è progettata per soddisfare la domanda del mercato di costi inferiori, ora ridotti di circa il 10%, e tempi di consegna più brevi, con programmi di produzione ridotti di uno o due mesi. La nuova parte è anche più leggera del 30% e offre prestazioni migliorate.

La tecnica di fusione con letto in polvere metallica utilizzata per queste parti consente la produzione in serie con un elevato grado di personalizzazione, rendendo possibile personalizzare i progetti in base alle esigenze specifiche di ogni nuova missione. Le quattro staffe delle ruote di reazione per ciascun satellite, ad esempio, sono stampate in 3D come due serie di parti simmetriche, mentre gli angoli di orientamento e le interfacce delle staffe ADPM possono essere regolati in base alla loro funzione e posizione specifica su ciascun satellite. Thales Alenia Space ha anche incorporato connettori e cavi direttamente nel design generale, stampato come pezzo unico, evitando così ulteriori requisiti di assemblaggio.

Per produrre queste larghe staffe (466 x 367 x 403 mm) per ruota di reazione, l’azienda utilizza la gigantesca stampante 3D Metal Laser Xline 2000R, che ha una camera di costruzione di 800 x 400 x 500 mm.

Le prime quattro parti sono già state integrate nel satellite Konnect di Eutelsat, che è stato accoppiato con successo all’inizio di questo mese. Altre piattaforme Spacebus Neo presenteranno anche parti stampate in 3D organicamente progettate nel prossimo futuro.

“Eutelsat è ora pienamente coinvolto nello sviluppo e nell’utilizzo di componenti satellitari stampati in 3D in tutte le fasi del processo, dalla progettazione alla consegna finale”, afferma Philippe Sicard, ingegnere di Eutelsat. “Queste parti sono riconoscibili dal loro design altamente specifico. E per garantire i più severi standard di qualità, il processo complessivo e i singoli componenti sono facilmente rintracciabili e abbiamo avviato un processo completo di collaudo e ispezione. “