Eplus3D riduce il periodo di sviluppo dei ricambi auto a meno di una settimana

Sfondo:

Attraverso il metodo di produzione tradizionale, normalmente occorrono quasi 3 anni

di progettazione per produrre la prima auto dalla fabbrica. Mentre la produzione additiva è

vantaggiosa non solo per la riduzione dei tempi di progettazione e produzione, ma anche per

la costruzione di componenti di strutture complesse. Negli ultimi anni, i ben noti

marchi automobilistici come BMW, Audi e Volkswagen hanno creato

centri di produzione per la stampa 3d per integrare le nuove tecnologie nella loro produzione

e nel flusso di lavoro.

Introduzione:

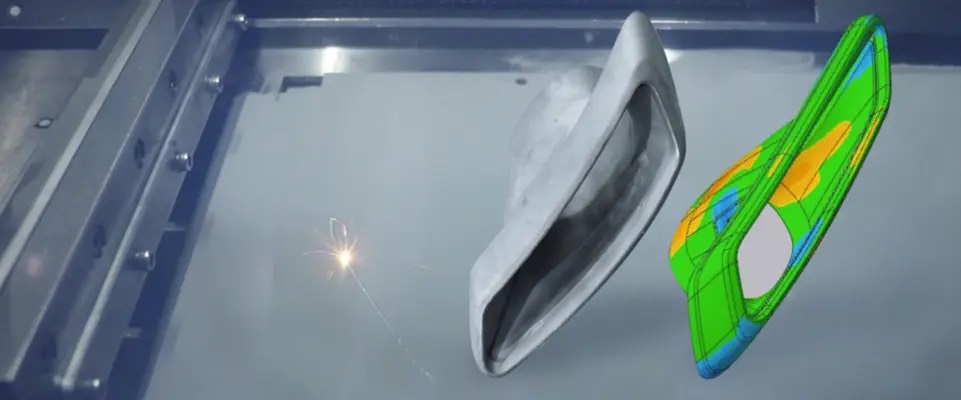

Eplus3D ha lavorato a stretto contatto con aziende automobilistiche e team di auto da corsa, per

aiutarli ad adottare la produzione additiva al fine di aumentare la produttività e ridurre

il costo. Un caso recente è stato quello di aiutare un’azienda a progettare, produrre e testare il

tubo di scarico automatico in una nuova fase di sviluppo del prodotto utilizzando la tecnologia Metal Powder Bed Fusion (MPBF) di Eplus3D e la tecnologia di scansione e ispezione 3D a luce blu ad alta precisione.

Dalla stampa 3D all’ispezione 3D:

Riepilogo:

Adottando un approccio di produzione additiva e ispezione 3D, è diminuito il periodo dalla progettazione all’installazione di una sola settimana, con conseguenti riduzioni significative nei tempi di produzione, nei rischi e nei costi. I vantaggi aggiuntivi apportati dall’innovativo le tecnologie consentono un design nuovo e leggero con più libertà, incontro in aumento richieste personalizzate nelle industrie automobilistiche.

Senza dubbio additivo

la produzione giocherà un ruolo molto più importante in futuro, Eplus3D è pronta

con lo sviluppo di tecnologie di stampa diretta, di produzione in lotti di parti personalizzate,

e di produzione di parti più grandi in una più ampia gamma di applicazioni.