UN HEAT SPREADER IN PLASTICA STAMPABILE IN 3D CHE SI COMPORTA QUASI COME UN METALLO

Un gruppo di ricercatori di Northeastern University e del US Army Research Laboratory (DEVCOM ARL) ha sviluppato un composito plastico stampabile in FFF che, dal punto di vista della conduzione termica, si avvicina alle prestazioni di alcuni metalli, pur rimanendo elettricamente isolante e trasparente alle radio-frequenze. Il lavoro mostra come, con una combinazione mirata di carica ceramica, additivi e post-trattamento termico, un polimero possa diventare un efficace componente di gestione del calore per elettronica e applicazioni RF.

PERCHÉ SERVE UN POLIMERO CHE DISSIPA CALORE COME UN METALLO

Nell’elettronica moderna il calore viene spesso gestito con dissipatori in alluminio o rame, anche stampati in 3D metallico. Questi materiali però conducono la corrente elettrica e interagiscono con i campi RF, diventando superfici riflettenti che possono disturbare antenne, lenti a microonde o sensori. Da qui l’interesse per polimeri caricati con riempitivi ceramici: materiali leggeri, isolanti e “neutri” dal punto di vista elettromagnetico, ma capaci di condurre il calore molto più delle plastiche standard.

IL COMPOSITO G7c: PLA + 45% IN VOLUME DI NITRURO DI BORO ESAGONALE

Il materiale di punta dello studio è un composito chiamato G7c: una matrice in PLA semicristallino caricata con il 45% in volume di nitruro di boro esagonale (hBN). L’hBN è una ceramica con conducibilità termica elevata e ottimo comportamento dielettrico. Nel filamento G7c vengono combinate piastre di hBN di dimensioni diverse, con particelle più grandi e altre sub-micron, in modo da costruire percorsi termici più continui e ridurre gli spazi vuoti che ostacolano il flusso di calore.

TRATTAMENTO SUPERFICIALE DELL’hBN, ADDITIVI E POST-TRATTAMENTO TERMICO

Per arrivare alle prestazioni dichiarate non basta aumentare il contenuto di ceramica. Le piastre più grandi di hBN vengono trattate chimicamente in superficie, mentre nella matrice polimerica si introducono piccole quantità di plastificante e antiossidanti. Dopo la stampa, le parti vengono sottoposte a un ciclo di ricottura che consente al PLA di cristallizzare senza fondere completamente. In questa fase si formano cristalli di PLA che nascono dalle superfici dell’hBN modificato e creano una rete di “ponti” fra le piastre ceramiche, migliorando la continuità dei percorsi di conduzione termica.

CONDUCIBILITÀ TERMICA: 16,3 W/mK LUNGO LA DIREZIONE “FORTE”

Nella direzione in cui le piastre di hBN sono meglio allineate, il composito G7c raggiunge una conducibilità termica di circa 16,3 W/mK. È un valore molto più alto rispetto alle plastiche stampate convenzionali, che in genere si fermano sotto 1 W/mK, e superiore alla maggior parte dei compositi FFF commerciali caricati con riempitivi conduttivi. Lo studio mostra come questo risultato dipenda dalla combinazione fra contenuto di hBN, livello di cristallinità del PLA e qualità della rete ibrida costituita da ceramica e cristalli polimerici.

DIELETTRICO A BASSA PERDITA E COMPATIBILE CON LE RADIO-FREQUENZE

Accanto alle prestazioni termiche, G7c mantiene parametri elettrici interessanti per applicazioni ad alta frequenza. Il materiale si comporta come un dielettrico a bassa perdita, con costante dielettrica moderata e tangente di perdita ridotta, adatto a stare vicino ad antenne, guide d’onda e moduli RF senza introdurre riflessioni o distorsioni paragonabili a quelle di un metallo. In pratica, offre una combinazione poco comune: gestione termica vicina ad alcuni metalli e comportamento elettrico tipico di un polimero isolante.

STAMPA FFF: MATERIALI ABRASIVI E PARAMETRI “DA OFFICINA”

La controparte è una maggiore complessità in stampa. Il contenuto ceramico elevato rende il filamento abrasivo per ugelli e componenti dell’estrusore, mentre l’alta conducibilità termica del materiale aumenta il rischio di heat creep nella testina. Per lavorare G7c è necessario ricorrere a hotend ben raffreddati, componenti resistenti all’usura e parametri più vicini al mondo industriale che a quello hobbistico: ugelli di grande diametro, velocità moderate, temperature calibrate con attenzione e, dopo la stampa, cicli di ricottura controllati.

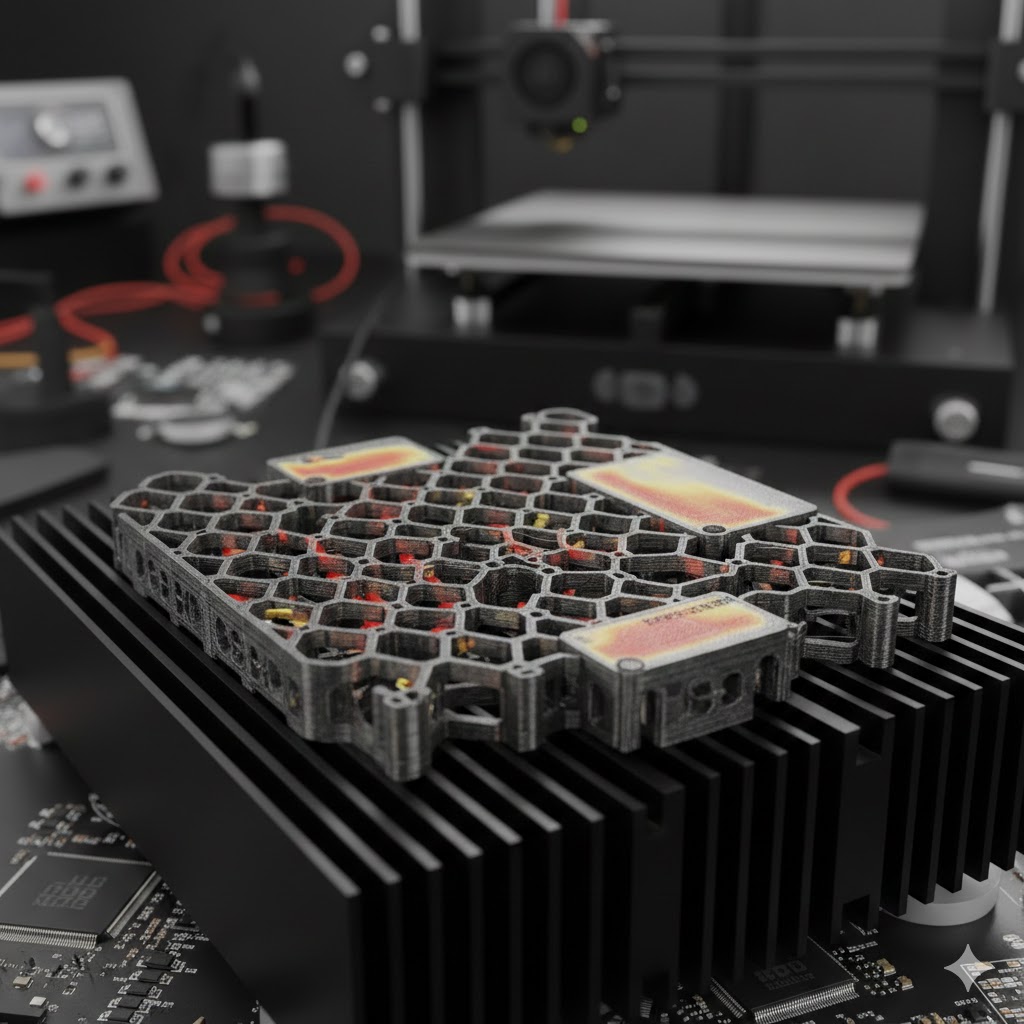

CONFRONTO DIRETTO CON UN DISSIPATORE IN ALLUMINIO

Per valutare il potenziale applicativo, i ricercatori hanno stampato dissipatori a pinna in G7c ottimizzando il percorso di stampa per allineare la direzione di massima conduzione lungo le alette e li hanno confrontati con dissipatori equivalenti in alluminio. Sotto un carico termico di alcuni watt, in condizioni sia di raffreddamento passivo sia con ventilazione forzata, la differenza di temperatura di esercizio fra il dissipatore metallico e quello in composito risulta contenuta. Quando si confrontano le prestazioni normalizzate per densità, i dissipatori in G7c mostrano un buon compromesso tra capacità di smaltire calore e peso complessivo.

LIMITI: PLA E ANISOTROPIA

Il composito resta legato ai limiti termici del PLA, con una finestra di utilizzo pratico che si colloca ben al di sotto dei valori richiesti in molte applicazioni di potenza estrema. Inoltre, la conducibilità ottenuta è fortemente anisotropa: l’asse “forte” mostra valori molto elevati, mentre le altre direzioni restano meno performanti. Di conseguenza, il progettista deve considerare orientamento di stampa, direzione delle alette, posizione delle sorgenti di calore e condizioni di ricottura come elementi essenziali del progetto termico, non solo come dettagli di fabbricazione.

IL CONTESTO DELLE RICERCHE SU hBN E POLIMERI STAMPABILI

Il lavoro su G7c si affianca ad altri studi che esplorano la combinazione di hBN con PLA, TPU o resine fotopolimeriche per ottenere supporti termici per LED, elettronica flessibile o componenti schermanti. In molti casi l’obiettivo è trovare un equilibrio fra conducibilità termica, proprietà meccaniche, lavorabilità in stampa 3D e stabilità elettrica. I risultati mostrano che la chiave è quasi sempre la microstruttura: dimensioni e forma delle particelle di hBN, trattamento delle superfici, grado di cristallinità della matrice e distribuzione dei riempitivi determinano il salto di prestazioni più del semplice aumento del contenuto di filler.

POSSIBILI APPLICAZIONI E PROSPETTIVE

Un polimero come G7c è particolarmente interessante dove un dissipatore metallico crea più problemi che vantaggi: in prossimità di antenne, moduli RF sensibili o componenti in cui il peso deve restare contenuto. Heat spreader e dissipatori stampati in FFF potrebbero essere integrati direttamente in gusci plastici o strutture di supporto, con percorsi di conduzione del calore progettati fin dalla fase di slicing. Le prossime sfide riguardano il trasferimento del concetto di rete etero-percolata su matrici polimeriche più resistenti alla temperatura, l’industrializzazione del processo di stampa e la definizione di metriche standard per confrontare materiali con conducibilità anisotropa. Se queste condizioni verranno soddisfatte, i dissipatori in plastica stampata potrebbero diventare una vera alternativa al metallo in nicchie dove il controllo elettromagnetico conta quanto il controllo termico.