HRL LABORATORIES SVILUPPA UN NUOVO METODO PER LA STAMPA 3D DI COMPOSITI A MATRICE CERAMICA RESISTENTI ALLA FRATTURA

I ricercatori di HRL Laboratories , un centro di ricerca di proprietà di General Motors e Boeing , hanno sviluppato un nuovo metodo di stampa 3D di parti utilizzando Ceramic Matrix Composites (CMC) resistenti alla frattura.

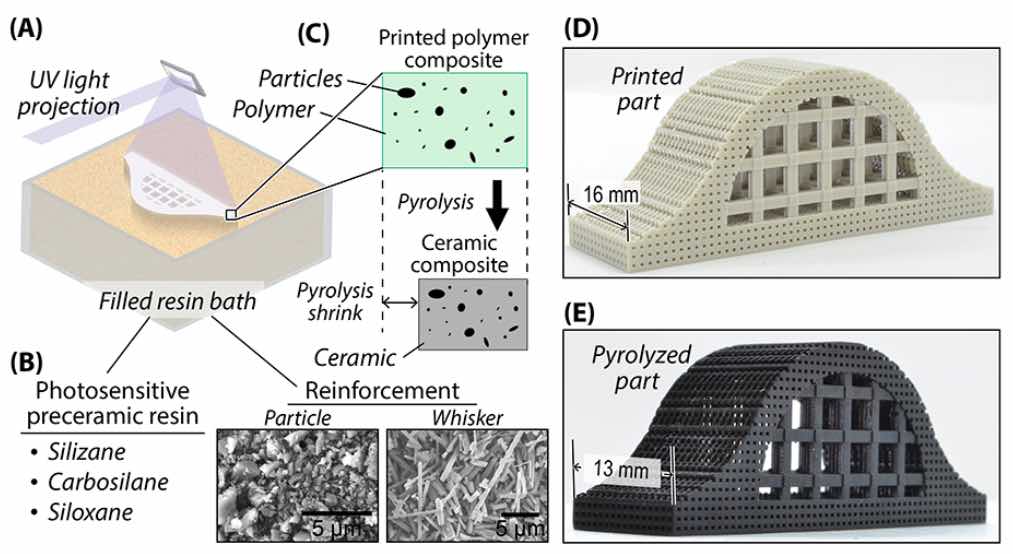

Il team HRL ha sviluppato una nuova resina preceramica a base di silossano, l’ha rinforzata con particelle inerti, quindi ha utilizzato un processo di riscaldamento estremo chiamato pirolisi per convertirla in ossicarburo di silicio (SiOC). Il materiale vetroso risultante presentava una maggiore durata e, secondo il team di ricerca, poteva essere utilizzato in nuove aree sensibili all’energia come la propulsione, la generazione di energia e l’elaborazione chimica.

“La sfida che abbiamo affrontato in questo progetto è stata l’integrazione di questa soluzione di rafforzamento con il nostro processo di stampa 3D”, ha affermato Mark O’Masta, ricercatore principale di HRL nel progetto. “Ora possiamo aggiungere questi rinforzi in frazioni di grandi volumi per rinforzare in modo significativo le nostre parti in ceramica stampate in 3D”.

“ABBIAMO ESSENZIALMENTE TRASFORMATO UN FRAGILE MATERIALE MONOLITICO IN UN COMPOSITO DUREVOLE. COME ULTERIORE VANTAGGIO, L’AGGIUNTA DI RINFORZI HA ALLENTATO ALCUNI DEI VINCOLI DI ELABORAZIONE “.

I ricercatori hanno sviluppato polimeri preceramici che potrebbero essere utilizzati per rinforzare complesse strutture ceramiche stampate in 3D. Foto via HRL Laboratories.

Espandere le applicazioni della ceramica stampata in 3D

I componenti ceramici in genere possiedono un’eccellente resistenza alla corrosione e all’usura e le loro proprietà uniche prestano loro potenziali applicazioni in aree ad alta temperatura, ma la loro modellatura si è rivelata problematica. L’utilizzo di ceramiche fragili per fabbricare parti complesse con geometrie strette, può anche causare la formazione di pressioni sulle fessure e sui vuoti interni, che a volte portano a guasti disastrosi.

“Tutte le parti in ceramica, sia tradizionalmente lavorate che stampate in 3D, hanno piccoli difetti, come piccoli vuoti, che si verificano durante la lavorazione, la manipolazione e il servizio”, ha spiegato O’Masta. “Il problema è che quando lo stress viene applicato a quella regione, il difetto può diventare una crepa incontrollata, che si traduce in un guasto catastrofico dell’intera parte.”

Le tecnologie di stampa 3D in ceramica potrebbero essere ancora nella loro relativa infanzia, ma le tecniche di uso comune stanno già iniziando ad emergere per aggirare questo problema. È stata tentata una combinazione di approcci DIW (Direct Ink Writing) e FDM (Fused Deposition Modeling), ma più comunemente, la fotopolimerizzazione (SLA) viene utilizzata per polimerizzare le materie prime infuse con polimeri.

In ciascuno di questi processi esistenti, la parte “verde” stampata viene sottoposta a un trattamento termico in due fasi che rimuove il polimero (debinding), prima che le particelle ceramiche vengano sinterizzate. Ora una recente ricerca ha prodotto un approccio alternativo, che prevede la stampa 3D utilizzando invece resine a base di silossano, prima di trasformarle in SiOC tramite pirolisi.

Questa tecnica emergente di fabbricazione della ceramica elimina le lunghe fasi di deceraggio e sinterizzazione, rendendola potenzialmente un’alternativa più rapida ai processi di stampa ceramica convenzionali. Affinché questo nuovo approccio basato sulla temperatura funzioni efficacemente, tuttavia, è necessario sviluppare un materiale ceramico che affronti la bassa tenacità intrinseca del materiale e prevenga una scarsa fusione delle particelle.

Per aggirare la fragilità intrinseca della ceramica, il team HRL ha sviluppato un nuovo processo che ha richiesto lo sviluppo di una CMC rinforzata con fibra ceramica. I ricercatori hanno formulato la loro nuova resina utilizzando una miscela di fotoiniziatori e un materiale di ossicarburo di silicio (SiOC), che conteneva particelle di ceramica inerti disperse.

Sfruttando una stampante industriale Prodways ProMaker L5000, i ricercatori hanno quindi fabbricato una serie di campioni di 1,25 (t) × 2,5 (h) × 15 (l) mm 3 con l’obiettivo di valutare e ottimizzare la loro formula. A seguito di una serie di test di caratterizzazione, il team ha identificato un alto livello di dispersione delle particelle, ma anche un comportamento curioso nella resistenza alla trazione delle parti rinforzate.

Come si è scoperto, i campioni più spessi erano più inclini a rompersi rispetto alle loro controparti più sottili e, attraverso questa scoperta, il team HRL ha identificato un “punto debole” nel livello di rinforzo che potevano ottenere. L’aggiunta di una quantità eccessiva di elemento di rinforzo supererebbe il suo “limite di riempimento” e indebolirebbe la parte, pur non includendone abbastanza, potrebbe lasciare la ceramica vulnerabile alla frattura.

Avendo lavorato sulla loro tecnica dal 2016, il team di ricerca ritiene di aver finalmente creato una ceramica rinforzata ben dispersa con ritiro ridotto dopo il riscaldamento. I prodotti stampati utilizzando il materiale migliorato presentavano uno spessore della parete tre volte maggiore e una resistenza di oltre 3 MPa, portando il team HRL a concludere che ora potrebbero essere possibili nuove parti in ceramica più complesse.

“Attraverso uno studio dettagliato e un’attenta ispezione dei difetti mediante microscopia ottica ed elettronica, siamo stati in grado di identificare le giuste condizioni di elaborazione”, ha concluso Ekaterina “Katya” Stonkevitch, coautrice dello studio di HRL. “Con queste informazioni, abbiamo scoperto che potevamo stampare parti più spesse di prima.”

Innovazioni ceramiche nella stampa 3D

Sebbene la produzione additiva in ceramica sia ancora completamente ottimizzata per applicazioni finali ad alto stress, un certo numero di aziende ha già commercializzato la tecnologia.

Gli scienziati del Fraunhofer Institute for Ceramic Technologies and Systems (IKTS) hanno sviluppato un sistema MMJ (Multi Material Jetting) in grado di produrre parti in ceramica rinforzata. La nuova macchina fonde materiali come metalli e ceramica per sfruttare le loro proprietà combinate.

Il produttore olandese di stampanti 3D Admatec ha lanciato una nuova stampante 3D DLP modulare compatibile anche con la ceramica: Admaflex 300 . Il sistema è stato progettato per soddisfare le esigenze di coloro che operano nel settore della microfusione per la produzione di parti in allumina su larga scala e anime o gusci di silice.

Altrove, lo specialista del getto di materiali XJet ha collaborato con Straumann per migliorare le capacità della sua tecnologia di stampa 3D ceramica per applicazioni odontoiatriche . Adottando i sistemi di produzione additiva di XJet, Straumann è stata in grado di progettare e fabbricare parti dentali con geometrie complesse utilizzando il materiale tipicamente fragile.