Nuovi frame per percorsi utensile paralleli alla stampa 3D FDM

I ricercatori Tim Kuipers, Eugni L. Doubrovski, Jun Wu e Charlie CL Wang hanno pubblicato i risultati di un nuovo studio nel recente pubblicato ” Un quadro per il controllo adattativo della larghezza di percorsi utensile densi paralleli al contorno nella modellazione a deposizione fusa “.

Le larghezze adattive sono efficaci per l’uso nella stampa 3D FDM, ma come sottolineano gli autori, possono spesso essere difficili da impostare. In questo studio, i ricercatori hanno creato un framework per numerosi schemi nella generazione di percorsi utensile di larghezza adattativa. Oggi gli utenti utilizzano spesso la tecnologia con l’estrusione che si verifica lungo percorsi utensile paralleli che seguono il contorno del livello, lasciando che gli autori si concentrino su questi metodi, oltre a discutere le soluzioni per le sfide riscontrate nelle geometrie più strette.

Quando le caratteristiche variano dalla dimensione dell’ugello, potrebbero esserci problemi sia di riempimento eccessivo che insufficiente, rispettivamente, si verifica un accumulo di pressione o una diminuzione della rigidità che può minacciare la stabilità o far sì che le funzioni vengano completamente trascurate nella stampa. Tali problemi sono più esagerati nelle stampe con dettagli più piccoli; tuttavia, questi problemi possono essere evitati utilizzando percorsi utensile con larghezza adattiva.

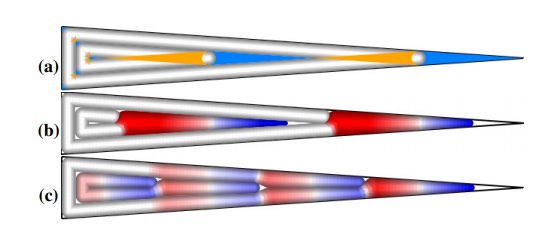

Illustrazione di diversi percorsi utensile per una forma che mostra una gamma di raggi di forma (nero). Questi risultati possono essere letti come un grafico con le dimensioni delle caratteristiche sull’asse orizzontale e le corrispondenti perline lungo l’asse verticale. (a) I percorsi utensile che utilizzano una compensazione uniforme comportano un riempimento eccessivo (arancione) e un riempimento insufficiente (azzurro). (b) Percorsi utensile con larghezza adattiva [9] in cui le sfere più larghe o più strette della dimensione dell’ugello sono indicate rispettivamente in rosso e blu. (c) Il nostro approccio riduce al minimo il riempimento eccessivo e insufficiente con larghezze meno estreme

Il percorso utensile è fondamentale per la stampa e il risultato di parti e prototipi. La quantità di tempo nella stampa, il costo dei materiali e, soprattutto, le proprietà dei materiali sono tutti influenzati. Nella stampa 3D FDM, i percorsi utensile dovrebbero offrire quanto segue:

Un percorso di estrusione il più continuo possibile, evitando difetti e guasti

Prestazioni fluide, evitando curve strette e un processo di stampa più lungo

La capacità di coprire la regione del contorno senza riempire troppo

Nessuna sovrapposizione nei percorsi di estrusione

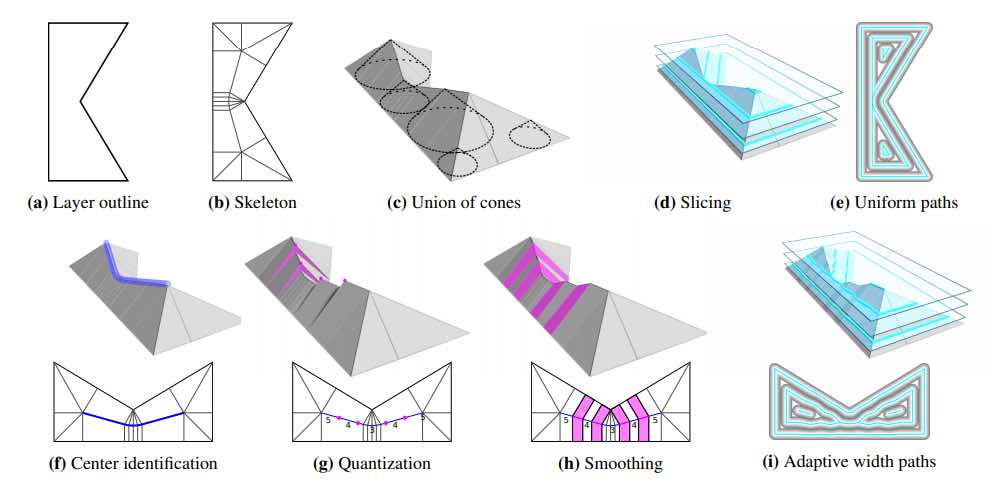

La prima riga illustra la generazione di percorsi uniformi (e) interpretando il percorso come l’intersezione tra i piani orizzontali e l’unione dei coni (c),

che è una visualizzazione alternativa dello scheletro (b). La seconda riga mostra le fasi con visualizzazioni sia 2D che 3D per generare percorsi con larghezza adattiva (i). Gli elementi centrali nello scheletro vengono prima identificati (blu in (f)). Le altezze vengono quindi quantizzate in termini di numero di sfere (i valori interi in (g)) e levigate (h).

I ricercatori hanno iniziato creando un grafico per il poligono di input, come uno scheletro, rappresentativo della trasformazione dell’asse mediale (MAT). Notando che lo scheletro deve essere visualizzato come “l’unione dei coni”, ogni punto viene sollevato ad un’altezza pari alla minima distanza dal punto al limite del poligono. Bordi e nodi vengono scoperti per primi, al centro. Vengono quindi aggiunti nuovi nodi, con l’unione dei coni tagliata a intervalli regolari.

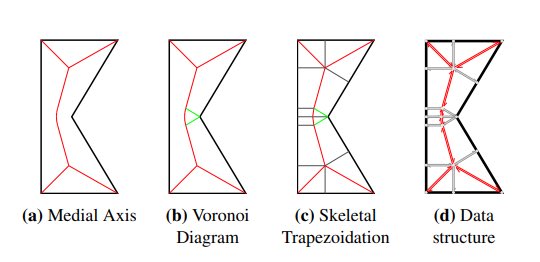

Scheletrizzazione di una forma di contorno (nero). Relazione tra l’asse mediale (rosso), il diagramma Voronoi limitato (rosso e verde) e la trapezio scheletrico (rosso, verde e grigio): MAT ⊂ Limited VD ⊂ ST. (d) Lo scheletro è rappresentato usando una struttura dati a metà bordo.

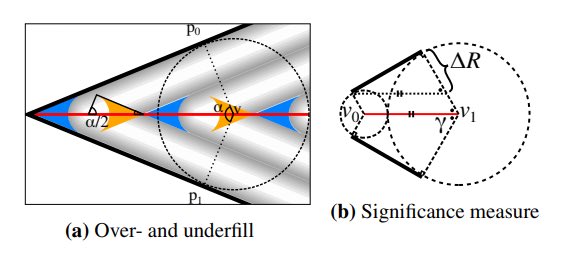

Le proprietà del significato misurano lungo un bordo scheletrico (rosso) generato da due linee poligonali (nero) usando le proprietà dei cerchi inscritti (grigio) e dei loro raggi (tratteggiati). (a) La dimensione delle aree di riempimento eccessivo (arancione) e di riempimento insufficiente (azzurro) per la tecnica uniforme del percorso utensile può essere calcolata dall’angolo bisettrice. (b) La misura della significatività può essere semplificata usando α = 2γ = 2 cos − 1 ∆R / | v1 – v0 |.

Sono stati generati percorsi utensile di 300 forme campione con il framework creato dagli autori, utilizzando quattro schemi di perline.

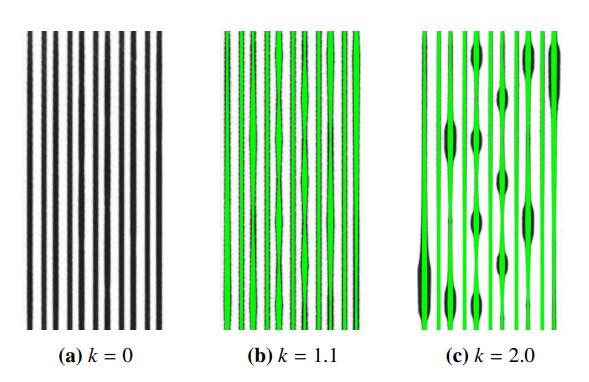

Stampa i risultati (nero) del test di larghezza variabile sulla cima di una zattera bianca densa. Larghezze target in verde. (a) La semplice equalizzazione del flusso senza compensazione della contropressione provoca larghezze del tallone quasi costanti. (b) Un valore di k = 1.1 sembra produrre buoni risultati

Forme di prova stampate usando lo schema uniforme, lo schema centrato e lo schema distribuito verso l’interno. La tecnica uniforme produce aree di riempimento insufficienti. Lo schema centrato mostra alcuni difetti dovuti a un controllo impreciso delle larghezze di deposizione estreme. Lo schema distribuito verso l’interno produce i meno difetti.

Gli autori hanno valutato le strutture di esempio per:

Precisione

Uniformità

Tempo di stampa

Prestazioni computazionali

Confronto di schemi di perline

limitazioni

applicazioni

Nel complesso, i ricercatori hanno trovato il loro quadro stabile nella valutazione, ulteriormente perfezionato per i profili sottili e i prototipi di microstrutture.

“La nostra struttura è flessibile, dimostrata dai numerosi schemi di perline che emulano le tecniche esistenti. I tempi di calcolo della nostra struttura sono alla pari con la biblioteca all’avanguardia per eseguire offset della larghezza del tallone non adattativa “, hanno concluso i ricercatori.

“Rispetto all’approccio ingenuo dei percorsi utensile a larghezza costante, il nostro schema di bordatura dovrebbe migliorare la rigidità, l’accuratezza dimensionale e le qualità visive del modello prodotto. Si prevede che man mano che gli schemi distribuiti di perline vengono implementati in pacchetti software commerciali e il controllo della variazione della larghezza del tallone diventa un luogo comune, la pratica di progettazione per la produzione additiva può ignorare alcune delle considerazioni sulla dimensione degli ugelli. “