Ottimizzazione “one-shot” con fotocamera per la FFF ad alta velocità: dal test stampato al G-code ottimizzato

Perché la qualità cala quando si spinge la velocità nella FFF

Nella stampa FFF (FDM) i profili ad alta velocità mettono in crisi la sincronizzazione tra movimento del carrello e portata reale dell’estrusore: quando accelerazioni e cambi di direzione aumentano, la pressione nel nozzle non segue istantaneamente i comandi e compaiono difetti tipici come sovra-estrusione agli angoli, variazioni di larghezza del cordone e finitura superficiale meno uniforme. In pratica, un settaggio di flusso valido a velocità “standard” può diventare inadeguato quando si raddoppia la velocità o si aumenta il jerk/accelerazione.

Cosa si fa oggi: compensazioni firmware e calibrazioni ripetute

Per ridurre questi problemi, molte stampanti e community fanno affidamento su compensazioni lato firmware. In Marlin è diffusa la funzione Linear Advance, che cerca di compensare la pressione nel nozzle variando l’estrusione in funzione della velocità/accelerazione, con l’obiettivo di migliorare spigoli e riempimenti. In Klipper, l’equivalente più comune è Pressure Advance, che aiuta soprattutto a limitare “blobbing” e difetti in cornering, ma richiede tuning per ogni combinazione ugello/filamento. Parallelamente, per le vibrazioni meccaniche (ringing/ghosting) si usa input shaping, che però risolve un problema diverso: la dinamica meccanica degli assi, non la dinamica dell’estrusione.

Perché “misurare” l’estrusione è difficile con hardware standard

Il nodo è che l’estrusione, nella maggior parte dei sistemi consumer/prosumer, resta un processo quasi sempre “open loop”: si imposta un moltiplicatore di flusso, si fanno torri di calibrazione, si ritocca temperatura e pressure/linear advance e si spera che la combinazione regga anche quando cambiano geometrie, velocità e accelerazioni. Alcuni produttori hanno introdotto sensori e procedure automatiche (per esempio, sistemi di scansione/controllo del primo layer), ma non sempre questi strumenti entrano nel merito della dinamica cornering–estrusione a velocità elevate.

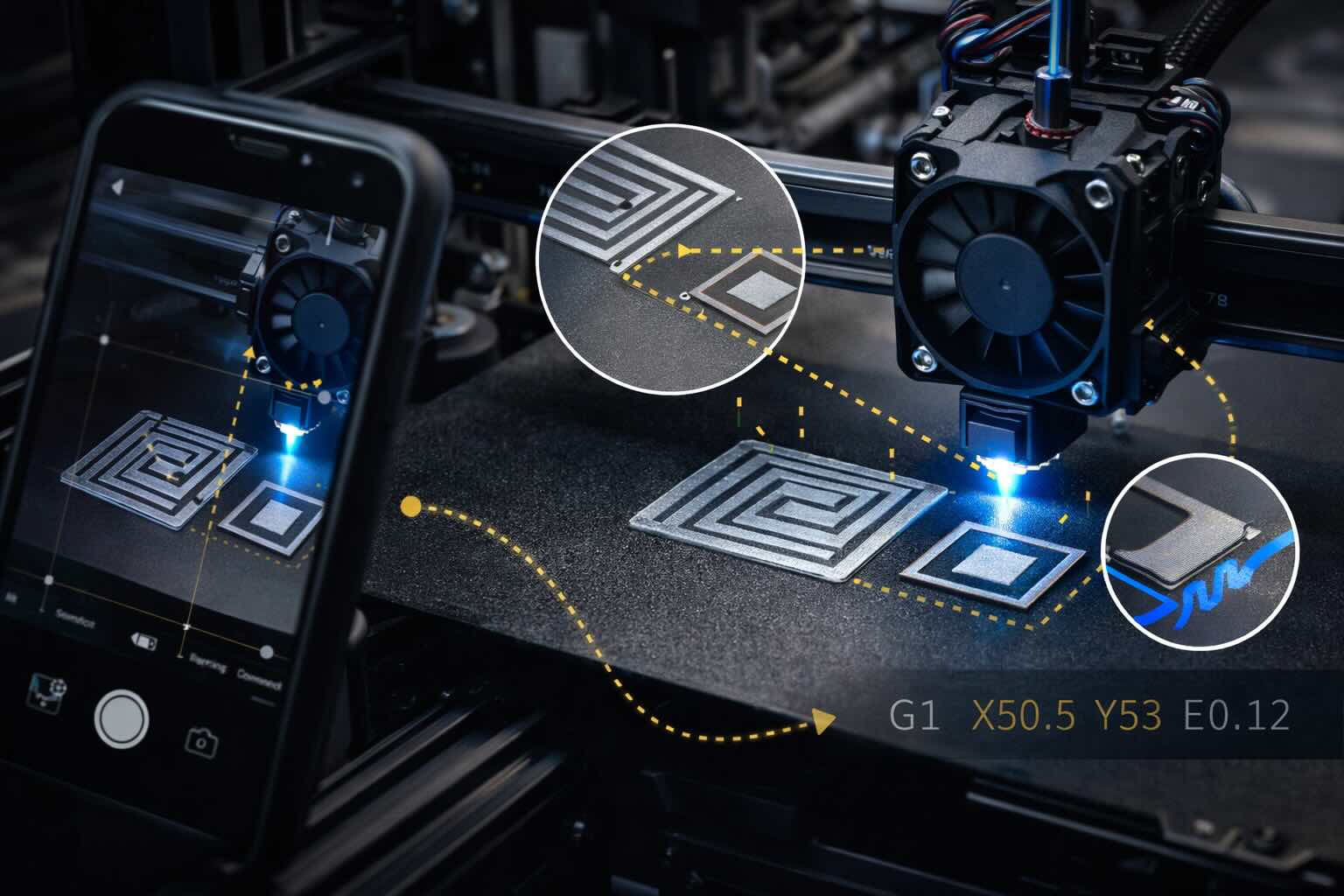

Il paper: un framework “end-to-end” con una sola acquisizione fotografica

Il lavoro “One-Shot Camera-Based Extrusion Optimization for High Speed Fused Filament Fabrication” propone un metodo pensato per essere adottabile senza modifiche invasive: si usano una stampante standard e una fotocamera (anche smartphone). L’idea è impostare una calibrazione one-shot tramite due pattern semplici stampati apposta; poi si scattano immagini e, da quelle, si ricavano misure utili a identificare la dinamica dell’estrusione e i comportamenti agli angoli. Da qui, un modello consente di calcolare una strategia di controllo che genera G-code ottimizzato per sincronizzare meglio movimento ed estrusione.

Dalla foto al modello: cosa viene identificato e perché conta per gli angoli

Il punto tecnico centrale è l’identificazione di un modello che descriva come il sistema di estrusione “risponde” quando la velocità cambia e quando la traiettoria passa da un tratto rettilineo a una curva/angolo. Nei corner, il cambio di velocità e direzione può creare condizioni in cui il materiale depositato non corrisponde a quello “atteso” dal G-code: se la pressione resta alta mentre il carrello rallenta, si accumula materiale (corner over-extrusion); se la pressione cala mentre si accelera, si rischiano tratti sotto-estrusi. Il paper mira a trasformare questo comportamento in parametri stimati da una singola sessione di stampa+foto, evitando lunghe sequenze di prove.

Ottimizzazione vincolata e generazione del G-code: la parte “operativa”

Una volta identificato il sistema, gli autori descrivono l’uso di una strategia model-based con controllo ottimo vincolato per produrre un G-code in cui i comandi di estrusione risultano più coerenti con la dinamica reale durante le fasi critiche (accelerazioni/decelerazioni e cornering). In altre parole, invece di cambiare soltanto un parametro globale (flow) o un singolo coefficiente (pressure/linear advance), il metodo punta a generare comandi più “aderenti” al profilo dinamico, mantenendo l’implementazione nel perimetro del G-code standard.

Risultati riportati: qualità simile a velocità più bassa, con throughput più alto

Gli autori indicano miglioramenti su più indicatori: riduzione dell’errore di tracking della larghezza, attenuazione dei difetti agli angoli e riduzione della rugosità superficiale. Il dato più “operativo” è il confronto di qualità superficiale: il lavoro sostiene di ottenere, a 3600 mm/min, una qualità comparabile a quella di una stampa convenzionale a 1600 mm/min, con un effetto pratico di incremento della produttività mantenendo la qualità.

Integrazione con i flussi reali: come potrebbe convivere con slicer e firmware

Se l’approccio produce G-code modificato, può teoricamente affiancarsi ai workflow standard come passaggio “a valle” dello slicing: si genera il G-code, poi lo si ottimizza. Questo lo differenzia da interventi che richiedono firmware custom o hardware dedicato. Resta però un tema pratico: capire quali parametri vengano effettivamente riscritti nel G-code (e con quali limiti) e come la procedura si comporti su materiali diversi, su ugelli differenti e su sistemi Bowden vs direct drive—contesti in cui già oggi pressure/linear advance cambia molto.

Limiti attesi: ripetibilità della misura ottica e variabilità dei materiali

Una pipeline basata su immagini è sensibile a condizioni che in officina o in laboratorio non sono banali: illuminazione, distorsioni, posizione camera, riflessi su filamenti scuri o lucidi e traslucidi. Inoltre, l’estrusione dipende da temperatura, umidità del materiale, tolleranze del filamento, usura dell’hotend e del drive gear: tutte variabili che possono richiedere ri-calibrazioni periodiche. Il valore del “one-shot” sta nel ridurre il costo di ogni calibrazione, ma la domanda pratica è ogni quanto vada ripetuta per restare affidabile.

Per chi può essere utile: dalle stampanti veloci alle flotte miste

L’approccio sembra pensato per chi usa profili spinti (velocità e accelerazioni alte) e vuole evitare la sequenza classica di tower e test ripetuti ogni volta che cambia materiale. È anche interessante per contesti con molte macchine o molte bobine diverse: se davvero bastano pattern semplici e uno scatto per estrarre un modello e produrre un G-code più “robusto”, il risparmio sta nella standardizzazione e nella riduzione dell’intervento manuale.