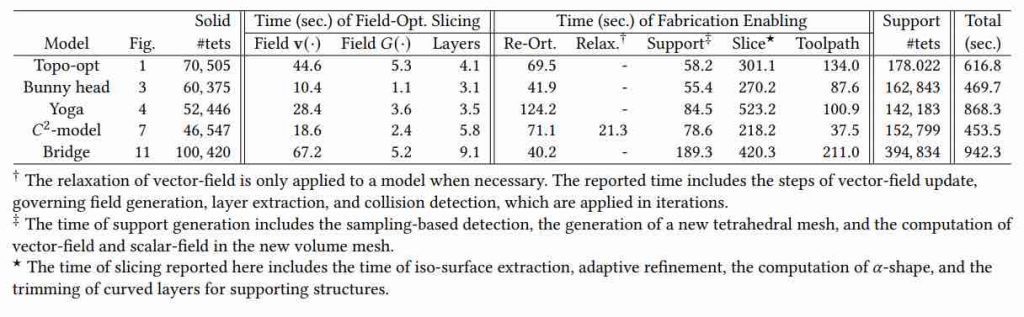

La tecnica di stampa 3D multiasse migliora la resistenza FDM di oltre 2 volte

Ricercatori internazionali hanno creato un nuovo framework per rafforzare le stampe 3D allineando i filamenti, illustrando in dettaglio il loro studio nel ” Reinforced FDM: Multi-Axis Filament Alignment with Controlled Anisotropic Strength ” recentemente pubblicato .

Come è stato a lungo dimostrato, l’anistropia è tipicamente un punto debole della stampa 3D, in particolare nei processi di modellazione a deposizione fusa. A causa della relativa debolezza dell’incollaggio tra gli strati, l’asse Z è molto più debole degli assi X e Y. Nel caso di questa ricerca, tuttavia, l’anisotropia viene effettivamente utilizzata per migliorare la resistenza degli oggetti stampati in 3D di oltre due volte. Ciò è in contrasto con i metodi più convenzionali tipicamente utilizzati per il rafforzamento di parti come la modifica della geometria, l’ottimizzazione di parametri come l’orientamento della stampa o la percentuale e la struttura di riempimento o l’esecuzione dell’elaborazione post-trattamento tramite caratteristiche termiche o chimiche.

Questa ricerca utilizza il nuovo framework per sfruttare l’anisotropia, creando “ottimizzazione basata sul campo” per la fabbricazione di strati curvi (e un migliore controllo) per le strutture di supporto. Utilizzando l’analisi degli elementi finiti (FEA), i campi sono stati ottimizzati per la stampa senza collisioni e i percorsi utensile generati sugli strati curvi per allineare i filamenti nelle direzioni desiderate. I campioni per lo studio sono stati creati su una stampante 3D FDM.

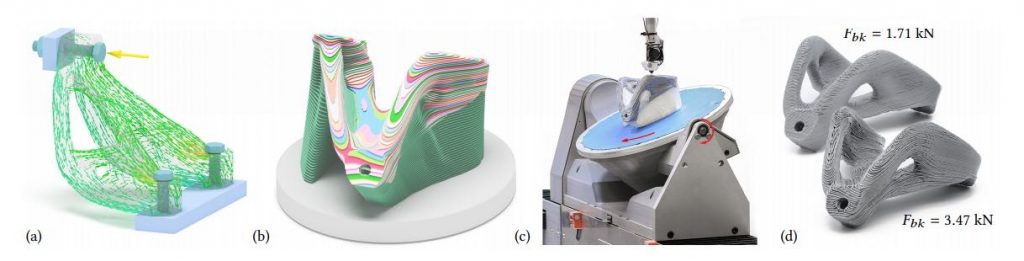

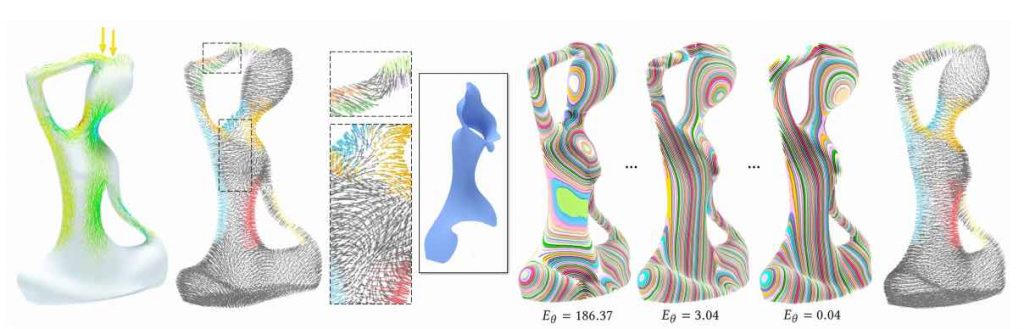

Dato un modello 3D sotto un certo carico (a), il nostro metodo scompone il modello in strati curvi (b) che ottimizzano la forza anisotropa dell’oggetto stampato in 3D incorporando i vincoli di produzione. Gli strati curvi compatibili delle strutture di supporto sono costruiti anche per la fabbricazione di modelli con grandi sporgenze. I percorsi utensile sono ottimizzati per supervisionare la fabbricazione di strati curvi su una stampante 3D multiasse a doppio materiale (c) utilizzando la deposizione fusa di filamenti. (d) Rispetto alla stampa 3D basata su strati planari con direzione di stampa ottimizzata, gli oggetti fabbricati con il nostro metodo possono sopportare carichi fino al 203% nei test di trazione fisici.

In studi precedenti, l’anisotropia delle proprietà meccaniche è stata utilizzata per rafforzare i modelli, con tamponamenti e microstrutture adattati anche per una migliore topologia. Sono state eseguite analisi strutturali per valutare la migliore direzione di stampa, mentre altri hanno studiato il corretto orientamento utilizzando i fattori di sicurezza FEA. Alla fine, tuttavia, la maggior parte dei ricercatori si è resa conto dei limiti presentati dalla deposizione di strati planari.

Mentre la “pipeline computazionale” per questo studio è stata utilizzata per creare strati curvi e percorsi utensile come designato dalla principale distribuzione delle sollecitazioni, gli autori hanno scoperto che l’ostacolo maggiore era l’ottimizzazione simultanea dell’allineamento del filamento affrontando anche i vincoli di produzione. Precedenti studi di ricerca hanno tentato di utilizzare la stampa 3D multiasse; tuttavia, i risultati hanno mostrato un successo limitato e nessuna applicazione di anisotropia meccanica è stata provocata a causa di “diversi percorsi utensile di allineamento del filamento”.

È stato identificato un campo vettoriale per “governare i gradienti del campo” e quindi è stato possibile calcolare i campi scalari alla fine. Utilizzando questo approccio, il team è stato in grado di prendere un problema di ottimizzazione non lineare e trasformarlo in diversi problemi di ottimizzazione lineare che potrebbero essere facilmente risolti, con ulteriori algoritmi scritti per consentire l’accesso e la manipolazione completa dello spessore dello strato.

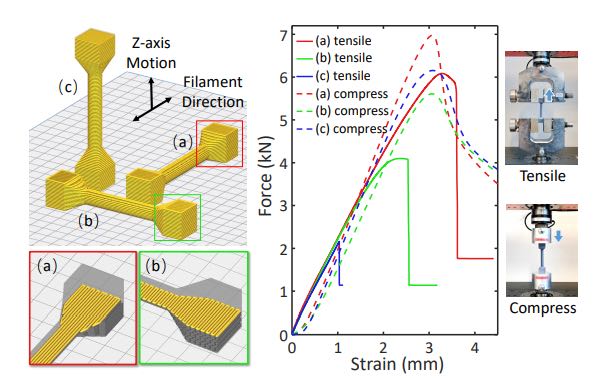

Il comportamento meccanico anisotropo può essere chiaramente osservato sucampioni stampati in 3D con filamenti allineati lungo direzioni diverse. Possiamo osservare l’aumento della forza di rottura del 176% (nelle prove di trazione) e del 27% (nelle prove di compressione) quando si allineano i filamenti lungo la direzione di carico. Tutti i campioni di materiale sono stati testati utilizzando la stessa configurazione e le stesse

condizioni di carico mostrate a destra.

Progettare percorsi utensile all’interno di tre varietà significava anche migliorare l’accessibilità, la generazione del supporto, lo spessore dello strato e la generazione del percorso utensile. Alla fine, questi problemi sono stati risolti trovando il miglior orientamento con una nuova metrica, consentendo il rilassamento del campo e perfezionando mesh, affettatura e rifilatura. Sono stati creati diversi campioni, tutti con gli strati curvi generati dal nuovo framework computazionale.

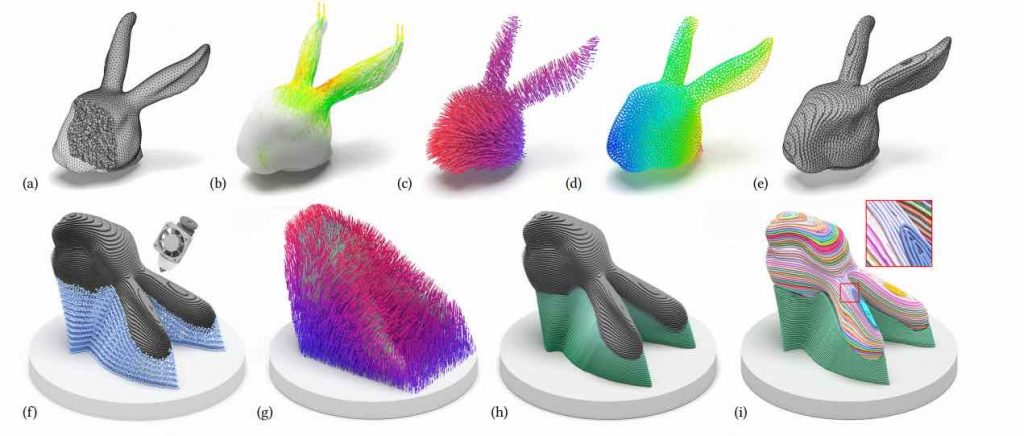

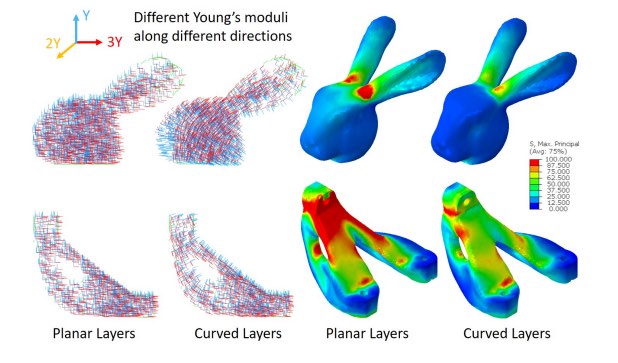

Una panoramica del nostro framework computazionale per la generazione di strati curvi e percorsi utensile con forza anisotropica controllata: (a) un modello Bunny-head H è rappresentato da una mesh tetraedrica T, (b) le tensioni principali con valori sono visualizzate dai colori, (c) a Il campo vettoriale V (x) è ottimizzato secondo il principio del rinforzo e i vincoli di fabbricazione, (d) si ottiene un campo scalare ? (x) imponendo ∇? (x) a seguire V (x), (e) strati curvi preliminari sono generati estraendo le iso-superfici da ? (x), (f) un orientamento di fabbricazione è determinato considerando l’accessibilità della testina di stampa e le regioni con grandi sporgenze sono rilevate da un metodo basato sul campionamento, (g) a il campo vettoriale V¯ (x) estrapola V (x) per la struttura portante, (h) gli strati curvi finali vengono estratti dai campi di governo per la stampa 3D,e (i) vengono generati percorsi utensile per strati curvi in base alle sollecitazioni principali.

Gli orientamenti dei vettori nelle regioni critiche segmentate (visualizzati in diversi colori) hanno un’influenza significativa sulla compatibilità di V (x) (come indicato ∇? (x)), dove l’incompatibilità risulterà in iso-superfici non in grado di essere stampate – vedere la superficie blu. L’algoritmo avido per alternare gli orientamenti dei vettori nelle regioni critiche segmentate può effettivamente migliorare la compatibilità di V (x) – quindi la qualità delle iso-superfici di ? (x). Vengono forniti anche risultati progressivi con i valori corrispondenti di ?? (Eq. (6)).

Uno dei limiti più preoccupanti di questa tecnica era la velocità più bassa. Anche se la precisione è stata migliorata, i ricercatori hanno notato che il compromesso era la difficoltà di ottenere movimenti di rotazione stabili e ad alta velocità. Insieme a questo arrivò un altro vincolo:

“Il nostro metodo basato sui raggi per determinare le regioni di sporgenza necessita di strutture di supporto, che possono generare raggi senza intersezione con gli strati precedenti o con la piattaforma. Quando ciò si verifica, applichiamo una perturbazione locale per regolare l’orientamento di un raggio fino a quando non può intersecarsi con la piattaforma “, hanno spiegato i ricercatori. “Questa è un’altra limitazione del nostro approccio. Vale la pena studiare un metodo migliore per la generazione del supporto. L’utilizzo di un design ottimizzato (ad es. [Dumas et al. 2014]) può ridurre significativamente il tempo e il materiale utilizzati per fabbricare le strutture di supporto “.

Risultati di fabbricazione fisica (prima e dopo la rimozione delle strutture di supporto) per Bunny head, Topo-opt, ? 2 -model e Yoga.

Nel complesso, tuttavia, l’esperimento si è rivelato “incoraggiante”, soprattutto perché i modelli stampati in 3D con questo metodo possono resistere a carichi esponenzialmente superiori rispetto alla stampa 3D FDM basata su strato planare.

Verifica del comportamento delle direzioni ottimizzate per l’allineamento del filamento utilizzando il software FEA, Abaqus. La proprietà del materiale anisotrico è specificata a livello di elemento come mostrato a sinistra – a diversi moduli di Young vengono assegnati direzioni lunghe differenti (cioè 3?, 2? e ? rispettivamente con

? = 782???).