La nuova tecnica di stampa 3D SLM è in grado di produrre parti in acciaio inossidabile resistenti e duttili

Un team di ricerca congiunto di Regno Unito, Svezia e Cina ha sviluppato una nuova tecnica di stampa 3D SLM in acciaio inossidabile che si traduce in elevati livelli di resistenza e duttilità. Il processo potrebbe essere utilizzato per realizzare parti per impieghi gravosi per i settori aerospaziale e automobilistico.

Mentre gli utenti di stampanti 3D in plastica hanno riscosso molto successo nella stampa di oggetti gommosi ed elastici utilizzando filamenti flessibili per stampanti 3D , la duttilità nel mondo della stampa 3D metal si è dimostrata piuttosto difficile.

La prospettiva generale sembra essere che non sia possibile produrre in modo additivo una parte metallica con alti livelli di resistenza e duttilità, poiché una proprietà normalmente compromette l’altra. Le forti parti metalliche stampate in 3D tendono quindi ad essere rigide e fragili per molte applicazioni, ma non per tutte.

La prospettiva generale sembra essere che non sia possibile produrre in modo additivo una parte metallica con alti livelli di resistenza e duttilità, poiché una proprietà normalmente compromette l’altra. Le forti parti metalliche stampate in 3D tendono quindi ad essere rigide e fragili per molte applicazioni, ma non per tutte.

Ma a volte la chiave per sbloccare una svolta è la collaborazione e i ricercatori di tre università in tutto il mondo: l’Università di Birmingham, Regno Unito; Università di Stoccolma, Svezia; e la Zhejiang University, in Cina, si sono recentemente riunite per sviluppare un nuovo processo di stampa 3D in metallo che supera il collo di bottiglia di forza-duttilità della produzione additiva.

La loro nuova tecnica Selective Laser Melting (SLM), che consente anche la stampa di “forme precedentemente inaccessibili”, offre una velocità di raffreddamento ultraveloce-1000 ° C al secondo a 100 milioni ° C al secondo, il che porta a risultati meccanici altamente desiderabili, che potrebbe rendere l’acciaio inossidabile stampato in 3D una proposta più confacente per i produttori di automobili e aerei, tra le altre cose.

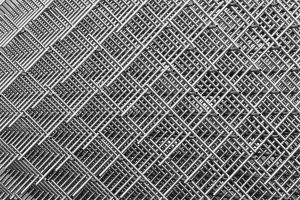

Il rapido tasso di raffreddamento, che non avrebbe potuto essere ottenuto con un processo di produzione del metallo oltre alla produzione additiva, mette il metallo in uno stato di non equilibrio. Questo può produrre microstrutture come una rete di dislocazione sub-micro, che a sua volta produce proprietà meccaniche desiderabili come resistenza e duttilità.

In definitiva, questa rete di dislocazione significa maggiore flessibilità per gli ingegneri che necessitano di forme metalliche complesse che non sono necessariamente rigide o fragili.

“Questo lavoro offre ai ricercatori uno strumento nuovo per progettare nuovi sistemi in lega con proprietà ultra-meccaniche”, afferma il Dr. Leifeng Liu, autore principale, che recentemente si è trasferito all’Università di Birmingham dall’Università di Stoccolma come ricercatore AMCASH. aiuta la stampa 3D metal ad ottenere l’accesso nel campo in cui sono richieste elevate proprietà meccaniche, come parti strutturali nel settore aerospaziale e automobilistico “.

Il team di Liu dell’Università di Birmingham-Dr. Yu-Lung Chiu, Dr. Ji Zou e Dr. Jing Wu, tutti membri della Scuola di metallurgia e materiali dell’università, erano responsabili della creazione di un sistema di test sui materiali micro e nano all’interno dei microscopi elettronici, consentendo ai ricercatori di analizzare le prestazioni del campione di metallo stampato in 3D durante i test meccanici.

Questo sistema di test ha aiutato i ricercatori a capire i meccanismi fisici in gioco e ad identificare le caratteristiche microstrutturali efficaci dei metalli stampati.

Lo studio dei ricercatori, “La rete di dislocazione in acciaio prodotto additivo rompe il trade-off della forza-duttilità” è stata pubblicata su Materials Today .