I RICERCATORI DELLA MICHIGAN TECH INVENTANO UNA RETTIFICATRICE OPEN SOURCE PER LA STAMPA 3D CON VITE DI COMPRESSIONE

Joshua Pearce, innovatore perenne della stampa 3D e professore alla Michigan Technological University (MTU), ha collaborato con il collega MTU Jacob Franz, per creare una rettificatrice open source per la produzione di viti a compressione.

Il dottor Pearce, che ha costantemente sostenuto il progresso della stampa 3D open source, ha guidato il progetto, che ha prodotto una macchina open source a basso costo, facilmente replicabile. Secondo quanto riferito costando meno di $ 155 per la costruzione, il dispositivo si è dimostrato in grado di replicare le viti commerciali, offrendo allo stesso tempo una maggiore flessibilità agli utenti. La smerigliatrice potrebbe consentire alla toolchain di produzione di diventare più autosufficiente, riducendo i costi e gli sprechi attualmente associati alla stampa 3D prosumer.

“Il dispositivo di rettifica è stato in grado di produrre con successo viti per estrusione personalizzate, il che ha ridotto radicalmente il costo di uno dei componenti principali delle stampanti 3D FPF open-source di dimensioni desktop”, hanno affermato i ricercatori. “Questa capacità fornirà alla comunità dei produttori l’accesso a viti a basso costo, a tutto vantaggio dell’economia circolare basata sul riciclaggio distribuito e sulla produzione additiva.”

Ispirato dalle innovazioni nel movimento del software open source, il duo di ricerca afferma che qualcosa di simile sta accadendo all’interno della comunità hardware, anche se con 15 anni di ritardo. Questo movimento “open-hardware” continua ad essere guidato dalle tecnologie di piattaforma come la piattaforma elettronica Arduino e il progetto RepRap . Progettato per creare stampanti 3D in grado di stampare i propri componenti, il progetto RepRap ha ridotto drasticamente i costi di accesso alla stampa 3D. Questo non solo ha creato milioni di disegni stampabili in 3D gratuiti e open source, ma probabilmente anche il produttore di prosumer.

Le stampanti RepRap sono ora utilizzate in tutti i tipi di applicazioni che vanno dai giocattoli agli strumenti scientifici di uso finale e le aziende di stampa 3D comprendono le sfide poste da questa forma di produzione distributiva. Gli utenti sono ora in grado di eliminare del tutto la necessità di distribuzione e produrre pezzi a un prezzo ridotto. Tuttavia, questi risparmi si basano sulla stampa 3D FFF (Fabrication Filament Fabrication) e il filamento commerciale viene generalmente venduto per circa $ 20 al kg. Le palline di plastica vergine, nel frattempo, costano solo circa $ 1-5 per kg, ei ricercatori hanno iniziato a considerare come poter ridurre la dipendenza della stampa prosumer dai filamenti, al fine di ridurre i costi.

Precedenti ricerche hanno dimostrato che è tecnicamente fattibile e meno costoso utilizzare la produzione distribuita per fabbricare, utilizzando un estrusore di plastica di scarto open source o “recyclebot”. Inoltre, poiché l’energia e l’inquinamento causati dal trasporto tra le fasi di lavorazione verrebbero eliminati, i benefici ambientali sia del riciclaggio che della produzione distribuiti sono chiari. Sfortunatamente, mentre molte materie plastiche ampiamente utilizzate possono essere riciclate per l’uso con FFF, la fase di solidificazione della fusione del recyclebot degrada le proprietà dell’oggetto risultante e ne limita la riciclabilità.

La macinazione dei rifiuti post-consumo con un granulatore di plastica di scarto open source, d’altra parte, eliminerebbe la necessità di estrudere completamente il filamento, producendo scaglie o particelle e stampando direttamente da questi. Dopo la creazione del prodotto iniziale, i sistemi di fabbricazione di particelle fuse (FPF) sono in grado di rigenerare o riutilizzare brandelli di plastica riciclata, riducendo così gli sprechi. Molte stampanti 3D FPF sono attualmente in fase di sviluppo come il sistema industriale open source Gigabot X , ma spesso sono più costose delle loro controparti FFF.

Ciò è in gran parte dovuto alle spese della vite di compressione lavorata con precisione, una parte che viene utilizzata anche all’interno dei robot di riciclaggio commerciali. Inoltre, mentre i primi test delle stampanti desktop FPF sono stati promettenti, la loro capacità di gestire pellet più grandi è limitata a causa dei design delle viti di compressione su piccola scala disponibili in commercio in uso. Di conseguenza, i ricercatori hanno sviluppato una rettificatrice alternativa open source, che sperano consentirà alla stampa 3D FPF di raggiungere il suo pieno potenziale.

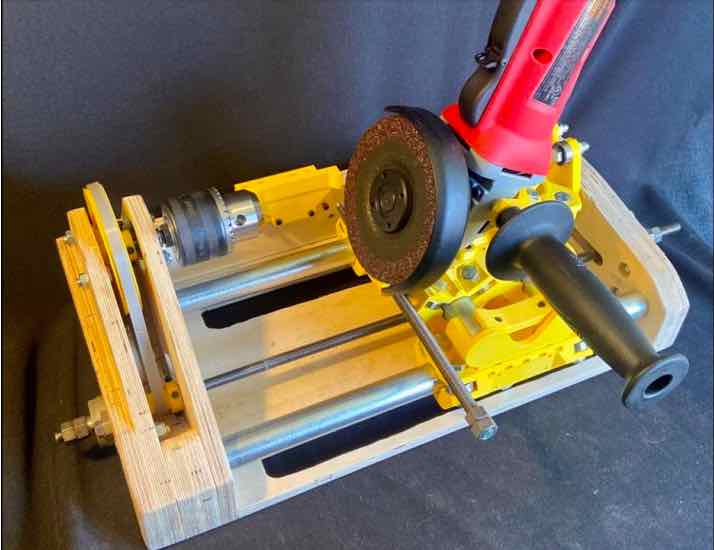

Il dispositivo per la produzione di viti dei ricercatori è stato costruito su una base di compensato per scopi di costo e funzionalità. Foto via MDPI.

Il dispositivo per la produzione di viti dei ricercatori è stato costruito su una base di compensato per scopi di costo e funzionalità. Foto via MDPI.

Creazione del macinino open-source

Nello spirito della metodologia RepRap, molti dei componenti utilizzati per creare la rettificatrice possono essere fabbricati utilizzando FPF. Ispirati alle macchine del tornio attualmente utilizzate nelle applicazioni di lavorazione del legno e dei metalli, i componenti del sistema sono stati scelti sia per la loro funzionalità che per il rapporto qualità-prezzo.

Mentre il telaio della macchina è attualmente realizzato in compensato per il suo basso costo, capacità e conformabilità, tutti i suoi componenti stampati in 3D possono essere stampati utilizzando acidi polilattici (PLA) ed elastomeri termoplastici (TPE). Per produrre il loro prototipo, il team MTU ha stampato in 3D i suoi componenti utilizzando un sistema Lulzbot Taz 6 . Mentre un router di legno a controllo numerico è stato utilizzato per produrre le parti in compensato, il team ha riconosciuto che una sega per la lavorazione del legno o una pressa per trapano potrebbero anche essere utilizzate come alternative improvvisate in assenza di un router a controllo numerico.

Dopo aver assemblato il dispositivo e aver installato le parti stampate in 3D, i ricercatori hanno effettuato test di caratterizzazione e dimostrazione della macchina sulla loro invenzione. Il costo totale della macchina era inferiore a $ 155 escluso l’utensile da taglio utilizzato per la lavorazione delle viti di compressione e i test hanno dimostrato che era in grado di tagliare una sezione di viti fino a 110 mm di lunghezza. Sono state prodotte diverse viti di esempio per mostrare i parametri regolabili del sistema. Questi non solo corrispondevano al diametro della vite acquistata, ma presentavano anche una profondità del canale migliorata per consentire l’ingresso nell’estrusore di pellet di plastica più grandi.

Alla fine, mentre la rettificatrice dei ricercatori si è dimostrata in grado di lavorare viti di compressione in un modo che si prestava più facilmente alla stampa FPF; mostrava alcuni difetti. Ad esempio, la macchina si basa attualmente su ingranaggi meccanici per determinare i parametri della vite, che può richiedere molto tempo. Tuttavia, il sistema è stato presentato come completamente funzionale e, data la natura open source del design della macchina, il team MTU è fiducioso che produttori e prosumatori miglioreranno le capacità della smerigliatrice in futuro.

“Il dispositivo è più che in grado di replicare viti commerciali, oltre a fornire ai produttori una flessibilità molto maggiore per realizzare viti personalizzate”, hanno affermato i ricercatori. “Questa capacità si è aggiunta alla toolchain DRAM consentendo a produttori, spazi, laboratori, aziende e università di fabbricare rapidamente viti di compressione per circa il costo del materiale da bar, il che supporta gli obiettivi dell’economia circolare basata sul riciclaggio distribuito e sulla produzione additiva”,

Per i prosumatori e i produttori che desiderano ricreare il design stampato in 3D dei ricercatori, il documento open source intitolato ” Rettificatrice open source per la produzione di viti di compressione ” e le istruzioni di assemblaggio sono disponibili qui .

La vite acquistata dai ricercatori (nella foto) presentava una profondità del canale significativamente inferiore al diametro del pellet. Foto via MDPI.

La vite acquistata dai ricercatori (nella foto) presentava una profondità del canale significativamente inferiore al diametro del pellet. Foto via MDPI.

Le invenzioni additive di Joshua Pearce

Il professor Pearce è stato un sostenitore dei vantaggi della stampa 3D open source per un po ‘di tempo e secondo come riferito ottiene persino le sue lezioni per creare stampanti 3D RepRap. Di conseguenza, il suo lavoro ha spesso portato all’invenzione di prodotti che migliorano o creano nuove applicazioni open source all’interno di AM.

Ad esempio, a luglio 2017, Pearce ha condotto uno studio che mirava a valutare i potenziali risparmi dei giochi e dei giochi di stampa 3D a casa. Utilizzando una stampante 3D FDM con una serie di filamenti diversi, i ricercatori hanno scoperto che i costi potevano essere ridotti di oltre il 75 percento . In un altro studio, Pearce ha identificato i cinturini per orologi Casio, i vassoi per cubetti di ghiaccio e le custodie per telefoni come prodotti che potrebbero essere potenzialmente stampati in 3D a un prezzo inferiore rispetto a quelli disponibili in commercio . I risparmi sui costi raggiunti dal progetto variavano dal 75 al 92 percento.

Allo stesso modo, Pearce ha lavorato a uno studio nel gennaio 2018, che ha inventato un metodo di stampa di componenti per fustelle a fessura 3D , che poteva essere lavorato solo in acciaio inossidabile. La nuova metodologia ha ridotto il prezzo di una parte pressofusa media da quasi $ 4000 a 25 centesimi.