I ricercatori sviluppano una stampante 3D in metallo a basso costo utilizzando la saldatura MIG

La stampa 3D in metallo, sebbene sia diminuita di prezzo, è ancora piuttosto costosa. Ciò limita l’accesso alla tecnologia per le piccole e medie imprese, il che significa che molte applicazioni non vengono utilizzate. In un documento intitolato ” Progettazione e sviluppo di una stampante 3D a basso costo “, un gruppo di ricercatori spiega come hanno creato una stampante 3D metallica a basso costo che utilizza la saldatura MIG (Metal Inert Gas) e un microcontrollore open source per fabbricare parti .

I ricercatori hanno preso il design della loro stampante 3D da un sistema Prusa i3 e hanno utilizzato diversi componenti standard per realizzarlo.

I ricercatori hanno preso il design della loro stampante 3D da un sistema Prusa i3 e hanno utilizzato diversi componenti standard per realizzarlo.

“I componenti consistono nello sviluppo di macchine da stampa in metallo 3D; una coppia di portacuscinetto e supporto motore, carter motore, supporto albero, vite a sfere, giunto, finecorsa, cuscinetto lineare, motore passo-passo, cilindro in poliuretano, cilindro in politetrafluoroetilene (PTFE) e vari elementi di fissaggio “, spiegano.

Una saldatrice MIG è stata utilizzata per fornire il materiale e l’energia per fondere il materiale. Il movimento della stampante e la traduzione del comando dal server della stampante al computer host erano controllati dal firmware fornito con un microcontrollore Arduino. Il costo dell’intero sistema era di circa RM 3496, che si traduce in circa $ 840, molto più conveniente di una tipica stampante 3D in metallo.

“Per garantire che la stampa metallica sia collegata durante le operazioni, la saldatura MIG è stata impostata per l’accensione e lo spegnimento automatico”, proseguono i ricercatori. “Il gas di protezione è stato impostato per il flusso prima dell’inizio del processo di stampa. La torcia di saldatura è stata posizionata sotto il dispositivo di fissaggio perpendicolare al letto per costruire la superficie. La distanza tra la superficie del letto e l’ugello è stata regolata a circa 6 mm livellando l’altezza della torcia di saldatura. ”

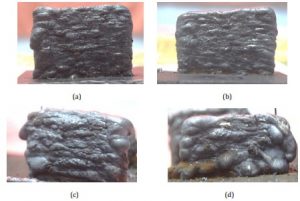

La saldatrice MIG inizia a costruire una parte strato dopo strato, dal basso verso l’alto. Per testare il sistema, i ricercatori hanno eseguito due esperimenti in cui un cilindro e un rettangolo sono stati stampati in 3D.

“L’obiettivo del primo esperimento è trovare la tensione adatta durante la stampa 3D che produca una relativamente buona geometria del tallone della parte stampata in 3D”, affermano i ricercatori. “Inizialmente, la saldatura è stata depositata lungo il design del cilindro personalizzato. Il parametro utilizzato per la tensione di saldatura variava da 18,5 V a 22,5 V. Il primo esperimento è stato eseguito con una velocità costante di 50 mm / se una corrente di 100 A. Le dimensioni finali sono state prese e confrontate con i dati CAD effettivi. Il secondo esperimento è stato progettato in modo tale da poter analizzare la capacità della macchina di nuova concezione di stampare in 3D una forma rettangolare. L’obiettivo del secondo esperimento è trovare il valore adeguato della velocità per produrre una buona struttura. ”

Cinque campioni sono stati stampati in 3D per il primo esperimento e sono stati registrati i loro valori medi. Hanno scoperto che la porosità si verificava quando la tensione era troppo alta o troppo bassa e che tensioni più elevate riducevano le dimensioni del campione a causa dell’eccessivo flusso del metallo fuso. Un’impostazione di tensione di 20,5 V ha prodotto una parte di buona qualità, ma non era dimensionalmente accurata. Nel secondo esperimento, i ricercatori hanno cercato di trovare la migliore velocità di stampa. Una velocità troppo bassa ha prodotto una superficie ruvida e una fusione scarsa. Hanno scoperto che la velocità non dovrebbe essere superiore a 20 mm / s, tuttavia, in modo che il liquido avesse il tempo di solidificarsi. In tutti i casi è stata necessaria la post-elaborazione per ottenere una finitura superficiale migliore. Come potete vedere i risultati sono tutt’altro che perfetti ma a questo punto di prezzo molti potrebbero provare a migliorare tali sistemi.

“Tuttavia, lo studio ha dimostrato che i campioni di design semplice sono stati realizzati con successo utilizzando la saldatura MIG e il processo di stampa 3D”, concludono i ricercatori. “La microstruttura mostra che lo strato coincide perfettamente con ogni strato di stampante e la regione superiore dello strato prodotto ha la durezza più bassa rispetto allo strato iniziale. Tuttavia, ulteriori ricerche devono essere fatte in futuro per migliorare la qualità del prodotto e studiare il comportamento meccanico delle parti prodotte da questa tecnica. ”

Gli autori del documento includono NA Rosli, MR Alkahari, FR Ramli, S. Maidin, MN Sudin, S. Subramoniam e T. Furumoto.