Malesia: confronto tra ortesi per caviglia e piede stampate in 3D e prodotte in modo convenzionale

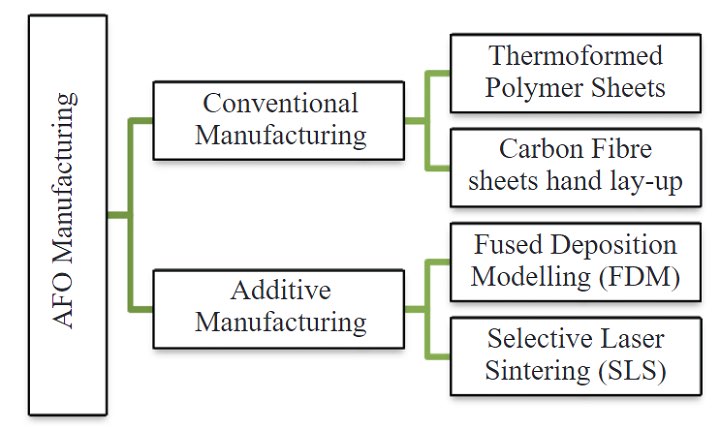

Un’ortesi caviglia-piede (AFO) è un tutore di sostegno, o splint, che circonda la regione sopra la caviglia fino al piede e viene utilizzato per trattare disturbi come la caduta del piede e i piedi piatti . I metodi di produzione convenzionali utilizzati per produrre AFO possono richiedere molto tempo, motivo per cui la stampa 3D viene utilizzata più spesso per fabbricarli.

Un team di ricercatori della Universiti Putra Malaysia ( UPM ) ha pubblicato ” Un’analisi comparativa tra produzione convenzionale e produzione additiva di ortesi caviglia-piede ” che esamina la recente ricerca sugli AFO stampati in 3D e confronta quelli realizzati con la produzione convenzionale (CM) e produzione additiva (AM), oltre alle proprietà meccaniche degli AFO stampati in 3D.

“La maggior parte dei metodi AFO CM inizia con la creazione di calchi in gesso per produrre uno stampo positivo che viene quindi utilizzato come riferimento per modellare l’AF tramite un polimero termoformante o un rivestimento in fogli di fibra di carbonio [1]”, hanno scritto.

“Gli attuali ricercatori hanno cercato di escogitare un nuovo metodo che elimina l’uso di intonaco e potrebbe saltare direttamente alla produzione AFO. Pertanto, la stampa 3D è stata introdotta nella produzione AFO per ridurre le fasi di produzione e il tempo impiegato per la produzione AFO. “

Gli AFO realizzati con CM utilizzano tipicamente fogli polimerici termoformati leggeri ed economici, poiché sono “esteticamente gradevoli” e possono essere facilmente modellati sul piede / caviglia di un paziente. Indipendentemente dal fatto che sia realizzato con la stampa 3D o meno, un buon AFO dovrebbe essere durevole e aderente, leggero ed economico, qualità che CM e AM dovrebbero essere in grado di soddisfare.

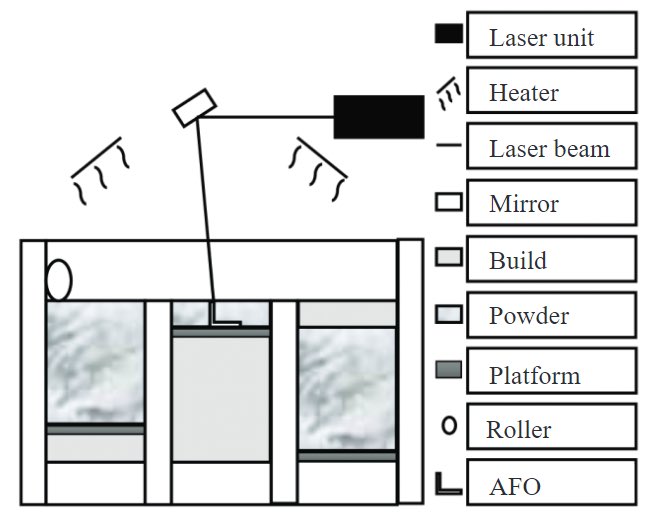

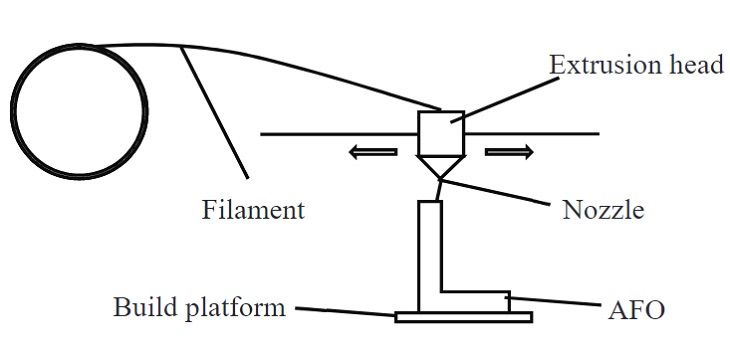

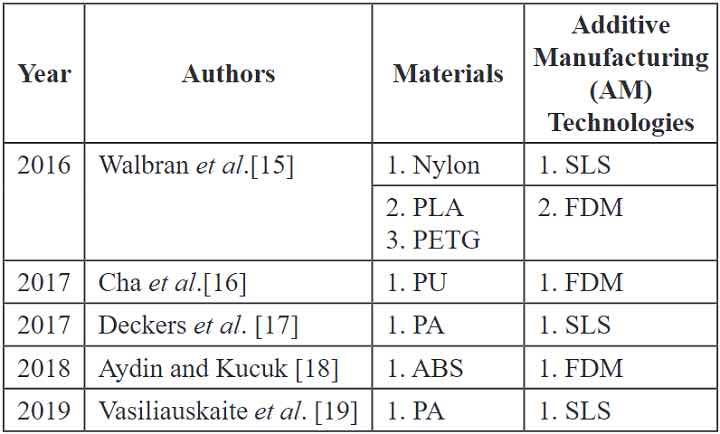

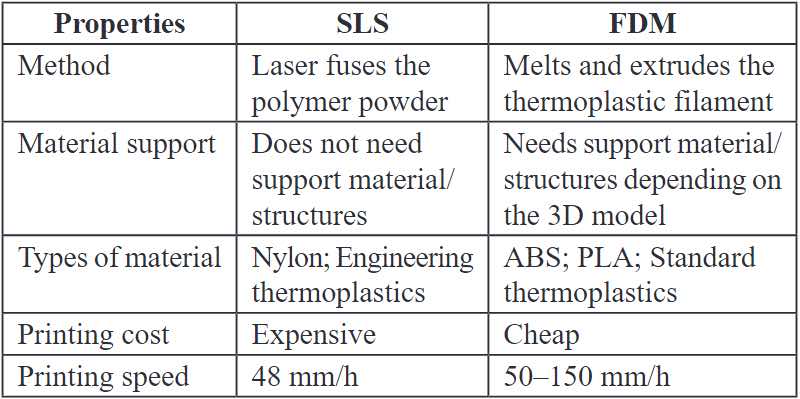

Diversi tipi di materiali, che vanno dal nylon e dal PLA al PETG e all’ABS, sono stati usati per fabbricare AFO, e Fused Deposition Modeling (FDM) e Selective Laser Sintering (SLS) sembrano essere i metodi più popolari. FDM fonde i filamenti termoplastici, quindi li espelle attraverso un ugello per formare forme, mentre SLS utilizza un raggio laser per sinterizzare materiali polimerici in polvere, quindi li lega insieme per creare il modello.

Le stampanti FDM hanno almeno tre fasi – pre-elaborazione, produzione e post-elaborazione – e con la stampa SLS, l’AFO deve essere spostato in una stazione di pulizia in modo che la polvere in eccesso possa essere separata dalle parti stampate in 3D.

“Sebbene SLS e FDM siano frequentemente utilizzate per produrre e fabbricare un AFO, entrambe queste tecnologie funzionano in modo diverso l’una dall’altra”, scrivono i ricercatori.

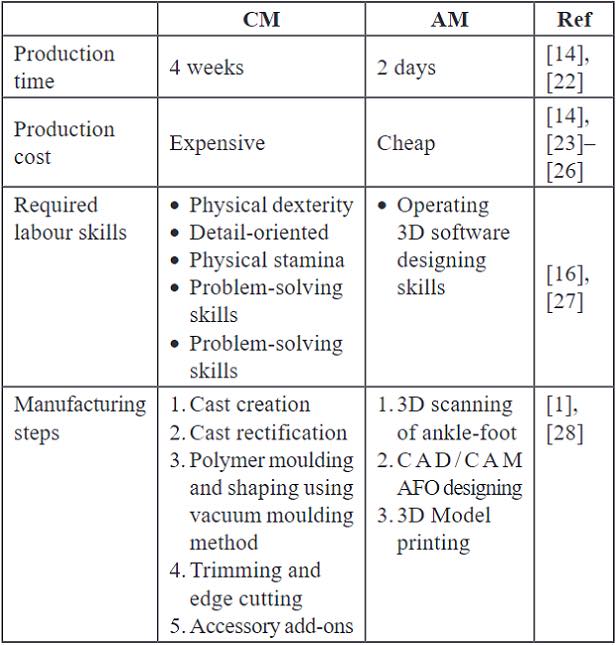

Esistono diverse differenze tra la creazione di una AFO con CM e la realizzazione con AM. Il primo inizia con un getto di gesso manuale, che viene avvolto intorno alla regione della caviglia / piede del paziente e rimosso una volta indurito; questo viene successivamente utilizzato per creare un modello positivo.

“Una volta ottenuto il modello, viene tracciata una linea di taglio sullo stampo secondo gli standard P&O. Successivamente, un foglio di plastica termoformato viene modellato avvolgendolo attorno al modello positivo utilizzando il metodo di stampaggio sotto vuoto per ottenere un AFO adattato alla forma “, spiegano. “Dopo che l’AFO si è raffreddato, viene tagliato o tagliato in base al contorno tracciato sullo stampo positivo.”

La linea rifilata viene macinata e levigata e infine vengono aggiunti velcro o cinturini. Questo lungo processo richiede “delicate competenze pratiche”. La stampa 3D, tuttavia, richiede un diverso insieme di competenze. Dimentica il calco in gesso: uno scanner 3D può misurare l’arto e il software CAD / CAM semplifica la regolazione dell’AF con meno rifiuti.

“Questo dimostra che AM si appoggia maggiormente verso un processo guidato dal design”, scrive il team.

“Il processo di produzione di AFO viene direttamente ignorato nella fase di produzione in cui ogni parte di AFO viene prodotta direttamente dal file CAD 3D. Non comporta alcun lungo processo di creazione e rettifica di muffe positive, riducendo così i tempi di produzione. “

I ricercatori hanno anche esaminato le caratteristiche e le proprietà meccaniche degli AFO prodotti da CM e AM. La tabella seguente mostra che il modulo di Young e la resistenza alla trazione negli AFO stampati in 3D sono simili a quelli degli AFO prodotti in modo convenzionale, il che significa che la resistenza originale degli AFO prodotti in CM non è compromessa quando si utilizza AM.

“Pertanto, ciò dimostra che l’uso di AM potrebbe essere più vantaggioso rispetto al metodo CM a causa delle strette somiglianze in termini di resistenza e rigidità, come mostrato nella Tabella 4, ma con un metodo di produzione più semplice e competenze richieste, nonché tempi di produzione ridotti, come mostrato in Tabella 3 “, hanno scritto.

È necessario prestare attenzione alla deformazione durante la stampa 3D di AFO, motivo per cui è indispensabile scegliere i materiali giusti. Il polipropilene (PP) ha una struttura organizzata, semi-cristallina, quindi il materiale si raffredda e si solidifica in modo diverso, portando ad un alto tasso di deformazione. Ma i polimeri amorfi ABS e PLA hanno meno possibilità di restringimento o deformazione a causa delle loro “catene polimeriche disorganizzate” e il PLA economico ha anche una grande resistenza alla trazione.

“I risultati di questa recensione mostrano che la maggior parte delle ricerche attuali utilizzano Fused Deposition Modeling (FDM) o Selective Laser Sintering (SLS) per la produzione AFO, e i materiali utilizzati sono principalmente termoplastici come nylon e poliammide (PA)”, hanno scritto i ricercatori. “I risultati mostrano anche che la resistenza alla trazione e il modulo di Young di un AFO stampato in 3D potrebbero raggiungere rispettivamente 43 MPa e 3,9 GPa. Si può concludere che la stampa 3D offre maggiori opportunità nello sviluppo di AFO grazie alla sua versatilità nell’ottimizzazione di geometrie complesse, risparmi di tempo e peso, nonché la sua efficacia in termini di costi “.