Unità di produzione di combustibile nucleare critico stampata in 3D per la fusione nucleare commerciale

Gli scienziati dell’Università cinese di Shenzhen hanno esplorato una nuova tecnica utilizzando la produzione additiva per ottimizzare il “cuore” di un reattore a fusione nucleare , la sua unità di produzione di trizio.

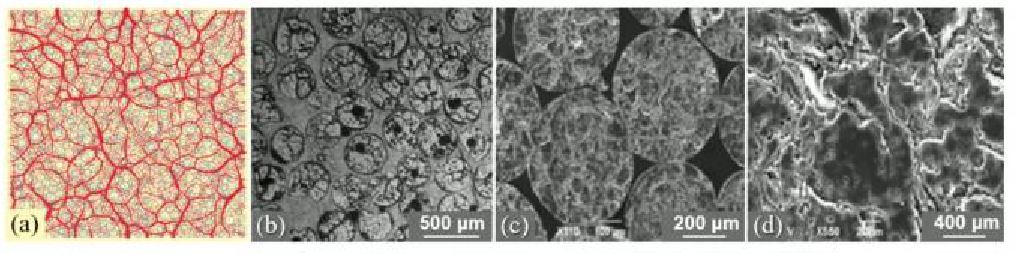

Nella ricerca, nelle applicazioni militari e industriali, gli elementi di combustibile comunemente usati per le reazioni di fusione nucleare sono il deuterio e il trizio. Il deuterio è facilmente disponibile sulla Terra, ottenibile da fonti come l’acqua di mare. Il trizio, d’altra parte, è estremamente difficile da trovare naturalmente sul pianeta e può essere prodotto solo su scala commerciale mediante una continua reazione catalitica tra elio e ceramiche al litio (come litio titanato e litosortosilicato). Le “coperte da riproduzione” sono realizzate con queste ceramiche al litio, sotto forma di ciottoli, per produrre trizio in quantità sufficiente per il funzionamento del reattore nucleare. L’unità di produzione del trizio è questo meccanismo di coperta dell’allevatore in cui i materiali dell’allevatore, l’ortosilicato di litio e l’elio, reagiscono per formare il trizio.

L’approccio tradizionale alla produzione della struttura del letto presenta limiti nella velocità di riempimento che non possono essere regolati liberamente. Le concentrazioni di stress causate dall’impaccamento delle microsfere possono anche causare deformazioni o screpolature dell’unità di produzione del trizio, minacciando la stabilità uniforme del letto e limitando la struttura. L’ottimizzazione e la garanzia della stabilità e della struttura delle unità di produzione del trizio è una delle principali sfide affrontate dagli scienziati nella costruzione di reattori a fusione nucleare commerciali.

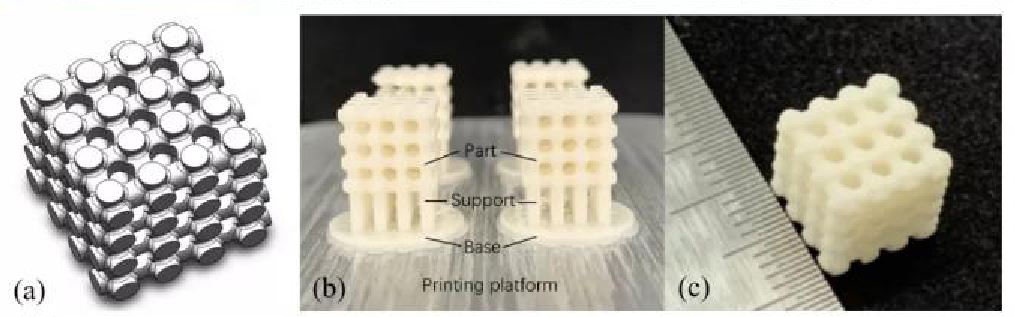

È qui che il professor Chen Zhangwei dell’Istituto di produzione additiva dell’Università di Shenzen ha esplorato la stampa 3D delle strutture di coperta dell’allevatore di litio ortosilicato. I ricercatori hanno utilizzato la stampa 3D in ceramica basata su DLP , con una luce ultravioletta da 405 nanometri per l’indurimento, per produrre una struttura porosa con meno difetti di cracking e maggiore precisione rispetto a se fosse sinterizzata o fusa in polvere.

Secondo il team, l’unità di produzione di trizio stampato in 3D ha una struttura integrata e priva di difetti che elimina i problemi di affidabilità causati da velocità di riempimento e concentrazioni di sollecitazione limitate, migliorando le proprietà meccaniche di un fattore due e aumentando la superficie specifica del litio ortosilicato, sopra la tradizionale struttura a microsfere. Inoltre, la struttura stampata in 3D, con una frazione di imballaggio adattabile per i requisiti della struttura dell’allevatore, ha una maggiore efficienza rispetto a una struttura tradizionale a microsfere. I cicli di lavoro per la struttura stampata in 3D possono essere regolati tra il 60-90%, mentre la struttura tradizionale ha un ciclo di lavoro del 65%.

Tali applicazioni dimostrano ed espandono l’ambito della produzione additiva nella ricerca e produzione di sistemi avanzati di energia nucleare, in particolare nella produzione, integrazione di sensori e controlli, ottimizzazione di componenti complessi per prestazioni migliori e persino nel riciclaggio del combustibile nucleare . Nel 2018, i ricercatori dell’Accademia cinese delle scienze hanno testato con successo la produzione della parete del rivestimento , un componente chiave dei reattori a fusione nucleare, utilizzando SLM e acciaio irradiato anti-neurone (acciaio CLAM) come materia prima. Proprio a maggio, il Oak Ridge National Laboratory ha utilizzato Directed Energy Deposition (DED) e acciaio inossidabile per progettare un prototipo di un nucleo di reattore nucleare stampato in 3D . Inoltre, il più grande reattore a fusione del mondo, ITER, un ambizioso progetto globale che coinvolge 35 paesi impegnati a provare la produzione commerciale di elettricità basata sulla fusione, è appena entrato nella fase di assemblaggio e dovrebbe essere completato nel 2025 nel sud della Francia.