Gli oggetti stampati in 4D sono oggetti stampati in 3D realizzati con materiali intelligenti che rispondono a stimoli ambientali, come liquido e calore , o ritornano alla forma originale dopo la deformazione. I ricercatori dell’Università di Auckland hanno pubblicato un articolo sulla stampa 3D e la piegatura indotta dalla crescita basata sulla polimerizzazione reversibile della catena di trasferimento della catena di addizione / frammentazione del trasferimento di energia (PET-RAFT).

Aggiungendo componenti di polimerizzazione radicalica (RDRP) di disattivazione reversibile a una struttura stampata in 3D per creare materiali “vivi” , che continuano a polimerizzare su richiesta, è possibile costruire strutture con funzionalità e modularità post-produzione. Ma, come afferma il team di Auckland, “questo costituisce solo metà della soluzione”.

I processi RAFT sono stati usati come tecnica di polimerizzazione controllata per aiutare le macromolecole autoassemblanti e bloccare la copolimerizzazione . In precedenza avevano dimostrato la stampa 3D di polimerizzazione RAFT fotografica con diverse lunghezze d’onda visibili, dimostrando che una facile modifica della superficie “poteva essere eseguita sui campioni dopo la stampa con una gamma di diversi monomeri”.

astratto grafico

“Per questo lavoro, abbiamo ulteriormente ottimizzato la formulazione di stampa 3D PET-RAFT e dimostrato la stampabilità 3D utilizzando una stampante 3D DLP commerciale con sorgenti di luce standard a 405 nm”, hanno scritto. “Esploriamo anche le capacità di modifica post-produzione 4D dell’oggetto stampato in 3D usando la luce verde (λmax = 532 nm).”

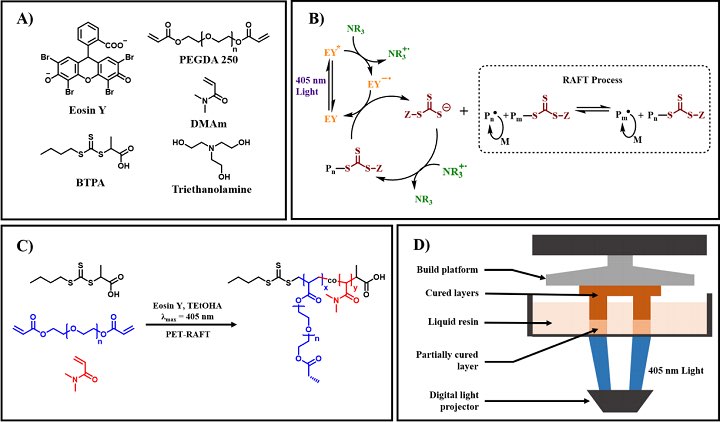

La ricetta PET-RAFT che hanno usato, di seguito, aggiunge un’ammina terziaria e il catalizzatore foto-redox EY, l’ultimo dei quali “viene portato a uno stato eccitato (EY *) sotto irradiazione dove ha quindi diversi percorsi per rilasciare la sua energia”. Ciò è utile per la stampa 3D, dal momento che è auspicabile un “percorso tollerante all’ossigeno”.

(A) Strutture chimiche di eosina Y (EY), 2- (butiltiocarbonotioiltio) acido propanoico (BTPA), poli (etilenglicole) diacrilato (PEGDA, Mn medio = 250 g / mol), N, N-dimetilacrilammide (DMAm), e trietanolamina (TEtOHA). (B) Proposta di meccanismo combinato PET-RAFT che mostra il percorso dell’ammina terziaria da Qiao, Boyer e Nomeir15, 23-25 (C) Schema di reazione per la polimerizzazione PET-RAFT della nostra resina per stampa 3D. (D) Schema di una stampante 3D DLP standard.

Nella loro precedente ricerca, hanno usato una resina per stampa 3D che era molto più lenta da polimerizzare e hanno prodotto oggetti fragili. Questa volta, hanno apportato diverse modifiche alla resina, come la sostituzione dell’agente RAFT CDTPA con BTPA e la regolazione della composizione del monomero.

“Lo sviluppo di una formula di resina per stampa 3D ottimizzata per l’uso in una stampante DLP commerciale (λmax = 405nm, 101,86µW / cm2) è stato il primo passo in questa ricerca. Pertanto, sono stati utilizzati diversi criteri per determinare la qualità della resina ottimizzata; la resina ottimizzata deve essere in grado di mantenere la sua forma in 60 secondi o meno tempo di esposizione, gli oggetti stampati devono avere un buon livello per risoluzione dello strato e rilegatura, devono essere una rappresentazione accurata del modello CAD e la resina deve essere abbastanza stabile da essere riutilizzabile per corse consecutive “, ha spiegato il team.

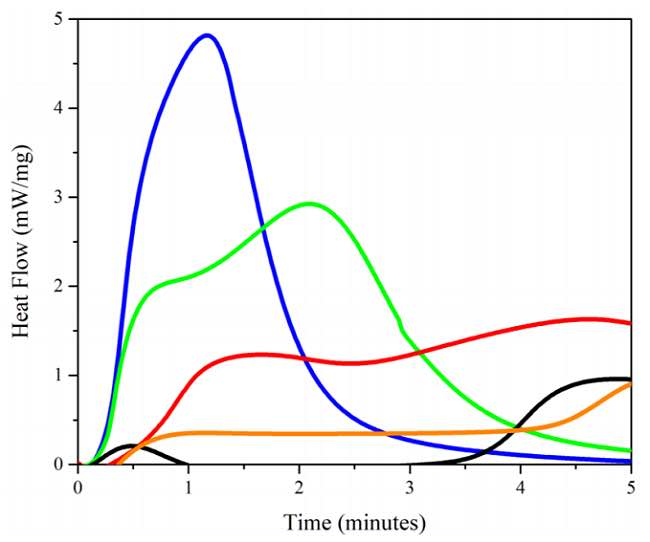

Hanno tenuto presente questi criteri durante la creazione e il test di nuove ricette di resina con la calorimetria a scansione differenziale fotografica (Photo-DSC) e una gamma di sorgenti luminose da 400-500 nm.

“È stato scelto un rapporto tra monomero e agente RAFT di 500: 1 come equilibrio tra una maggiore velocità di costruzione e una concentrazione RAFT sufficientemente elevata per eseguire modifiche post-produzione”, hanno detto. “Per il primo passo nell’ottimizzazione abbiamo deciso di confrontare due agenti RAFT asimmetrici, CDTPA e BTPA.”

Diagramma Photo-DSC che mostra la composizione di resina di [BTPA]: [PEGDA]: [EY]: [TEtOHA] = 1: 500: 0,01: 20 (blu), [BTPA]: [PEGDA]: [DMAm]: [EY] : [TEtOHA] = 1: 350: 150: 0,01: 20 (verde), [BTPA]: [PEGDA]: [DMAm]: [EY]: [TEtOHA] = 1: 150: 350: 0,01: 20 (rosso) , [CDTPA]: [PEGDA]: [EY]: [TEOHA] = 1: 500: 0,01: 20 (nero) e [CDTPA]: [PEGDA]: [EY]: [TEA] = 1: 200: 0,01 : 2 (arancione) del nostro precedente lavoro PET-RAFT, sono stati confrontati per trovare una nuova formula di resina ottimale. Gli effetti di diversi agenti RAFT e rapporto comonomero sono evidenti sul flusso di calore massimo e sulla posizione di picco di tmax.

La prima formula, [BTPA]: [PEGDA]: [EY]: [TEtOHA] = 1: 500: 0.01: 20, ha avuto un periodo di inibizione limitato, mentre [CDTPA]: [PEGDA]: [EY]: [TEtOHA] = 1: 500: 0.01: 20 ne aveva uno più lungo.

“Questi risultati aiutano a dimostrare l’aumento del tasso di polimerizzazione che può essere ottenuto utilizzando BTPA al posto del CDTPA”, hanno osservato.

A causa della sua elevata temperatura di transizione vetrosa, DMAm è stato aggiunto come comonomero in [PEGDA]: [DMAm] = rapporti 70:30 e 30:70. Ciò ha rallentato il tasso di polimerizzazione per le formule di resina [BTPA]: [PEGDA]: [DMAm]: [EY]: [TEtOHA] = 1: 350: 150: 0,01: 20 e [BTPA]: [PEGDA]: [DMAm] : [EY]: [TEtOHA] = 1: 150: 350: 0.01: 20, ma era ancora più veloce della formulazione CDTPA. I ricercatori hanno utilizzato questa formulazione per stampare campioni 3D per l’analisi meccanica dinamica (DMA) e la modifica post-produzione in 4D.

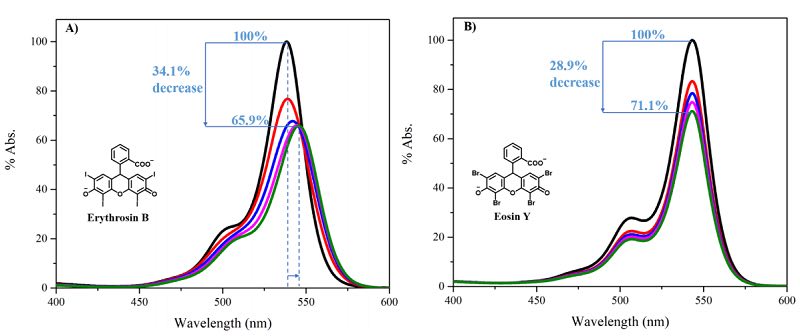

Spettri di assorbimento UV-Vis; (A) EB con esposizione a 405nm (397,45µW / cm2) per; iniziale (nero), 10 (rosso), 20 (blu), 30 (magenta) e 40 minuti (oliva). (B) EY con esposizione a 405nm per; iniziale, 10, 20, 30 e 40 minuti.

È importante che i fotocatalizzatori non abbiano problemi come il foto-sbiancamento o la fotodegradazione durante un processo fotocatalitico. Sopra, puoi vedere un confronto nella perdita di assorbanza tra i fotocatalizzatori organici EY e l’eritrosina B (EB), “usando le loro curve di assorbanza dopo diversi periodi di irradiazione leggera di 405 nm”.

“Entrambi hanno mostrato una notevole riduzione graduale dell’assorbanza UV che potrebbe probabilmente essere dovuta a fotodegradazione irreversibile, dato che l’effetto rimane dopo che il campione è stato conservato durante la notte in un ambiente buio e misurato di nuovo”, ha spiegato il team.

Dopo periodi di tempo più lunghi, la soluzione EB ha iniziato a cambiare colore, ma ciò non è avvenuto con la formulazione EY, motivo per cui il team l’ha tenuto nella sua composizione di resina 3D-RAFT. Un catalizzatore fotostabile, come EY, consente al processo di stampa 3D di continuare indisturbato.

I campioni stampati in 3D sottoposti a analisi DMA erano:

resina RAFT ottimizzata prima e dopo la modifica post-produzione

campione DMA non stampato in 3D mediante polimerizzazione PET-RAFT alla rinfusa

Campione di controllo di polimerizzazione radicalica (FRP) stampato in 3D

Il primo tipo era stampato in 3D con uno spessore di 30 µm, un tempo di attacco di 60 secondi e 30 secondi di esposizione per ciascuno dei 53 strati. Il secondo è stato fabbricato con la stessa formula ottimizzata “ma polimerizzato sfuso usando uno stampo esterno e una lampada da 405 nm convenzionale esterna”, mentre i campioni FRP sono stati stampati con la stessa composizione e parametri del monomero ma hanno usato un “fotoiniziatore convenzionale, il fenilbis (2, 4, 6-trimetilbenzoil) fosfina ossido (TPO). “

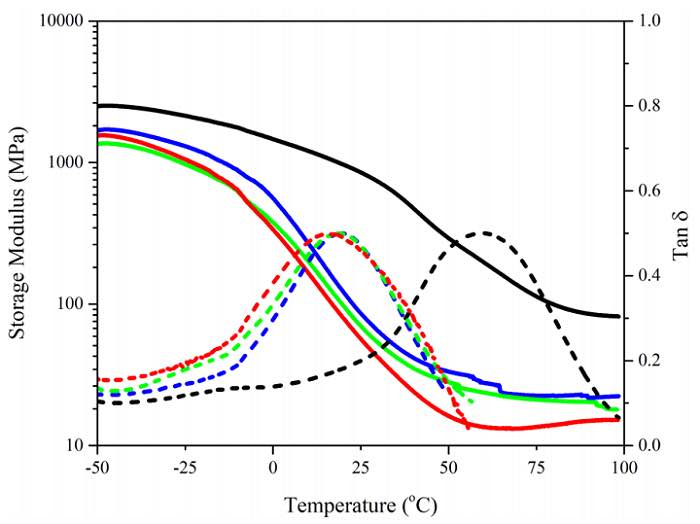

Grafico DMA che mostra il modulo di archiviazione (nero) (E ‘) e (tratteggiato nero) Tan δ dal campione DMA stampato in 3D dal normale FRP della formula di resina [PEGDA]: [DMAm]: [TPO] = 350: 150 e 2wt% TPO; (blu) E ‘e (blu tratteggiato) Tan δ dal campione DMA stampato 3D-RAFT usando la formula della resina [BTPA]: [PEGDA]: [DMAm]: [EY]: [TEtOHA] = 1: 350: 150: 0.01 : 20; (verde) E ‘e (verde tratteggiato) Tan δ dal campione DMA modificato post-stampa; infine (rosso) E ‘e (tratteggiato rosso) Tan δ dal campione DMA non stampato in 3D preparato mediante normale polimerizzazione PET-RAFT alla rinfusa.

È stata eseguita una rampa di temperatura (2 ° C / min) per trovare il modulo di conservazione (E ‘) e la temperatura di transizione vetrosa (Tg) dei campioni, e si è verificato un grande cambiamento “in E’ a 80 MPa e Tg a 15 ° C “quando i campioni sono stati confrontati con quelli che non erano stampati in 3D ma invece polimerizzati in uno stampo.

“Questa costruzione strato per strato sembrava svolgere un ruolo importante nella E ‘a temperatura ambiente del campione complessivo”, ha osservato il team. “Ogni strato nel campione stampato in 3D ha ricevuto la stessa irradiazione della luce (a parte lo strato di attacco ove specificato), mentre nel campione globale la luce ha dovuto penetrare attraverso l’intero spessore della resina.”

I campioni stampati con resina RAFT avevano monomero di metilmetacrilato (MMA) inserito post-produzione “in un mezzo di crescita privo di solvente” e DMA è stato utilizzato per analizzare l’effetto di questa modifica sulle proprietà meccaniche delle stampe, nonché “il relativo effetto su E ‘e Tg del campione. “

“L’E ‘a temperatura ambiente del campione era diminuito a 100 MPa ma la Tg è rimasta costante a circa 19 ° C”, hanno spiegato. “Questi cambiamenti limitati possono essere in gran parte attribuiti al fatto che il BTPA è un agente RAFT asimmetrico, con tutta la crescita focalizzata sulla superficie, limitando così gli effetti meccanici sul campione RAFT stampato in 3D.”

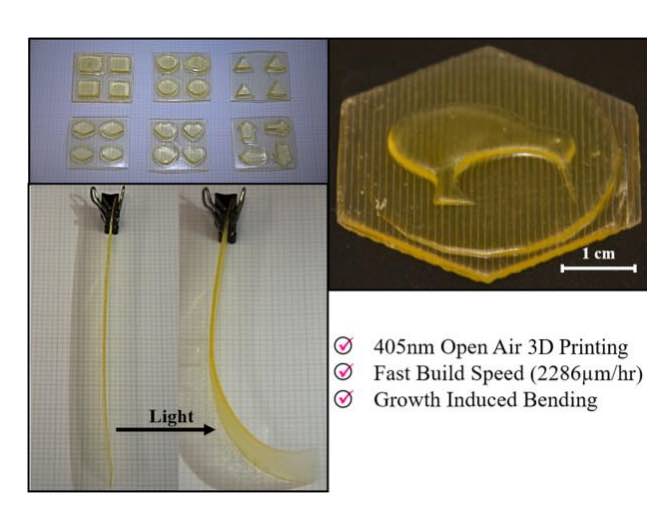

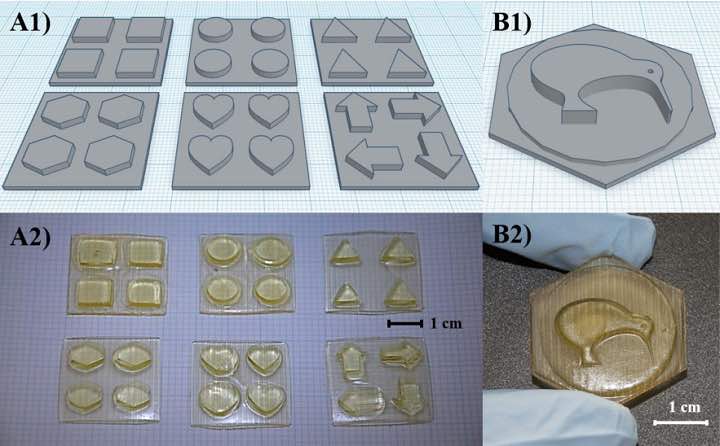

A1) Modello CAD per forme su base 3 × 3 cm. A2) Oggetti 3D-RAFT corrispondenti stampati con la stampante 3D DLP. B1) Modello CAD di kiwi su base a più livelli. B2) Oggetto stampato 3D-RAFT corrispondente.

Una volta determinata la resina di stampa 3D RAFT ottimale, i ricercatori hanno progettato modelli CAD per gli oggetti che avrebbero stampato. Hanno disposto forme diverse, come triangoli e uccelli Kiwi, sopra piastre di base quadrate ed esagonali e monete circolari, al fine di vedere come la formulazione della resina PET-RAFT potesse gestire elementi come angoli e curve.

“Questi oggetti rappresentavano in genere un’accurata stampa 3D del corrispondente modello CAD, confermando che l’attuale resina 3D-RAFT era in grado di stampare oggetti 3D utilizzando una stampante 3D DLP 405nm (λmax = 405 nm, 101,86µW / cm2)”, hanno osservato .

“Gli oggetti stampati con 3D-RAFT hanno anche mostrato una velocità di costruzione effettiva di 2286 µm / ora (calcolata dall’altezza effettiva degli oggetti stampati per l’intero tempo di stampa) in linea con quella della velocità di costruzione teorica, che è significativamente più veloce del nostro precedente PET -RAFT formula in resina … “

Su queste stampe si è verificato solo un restringimento limitato e, dopo essere stati lavati per due giorni ciascuno in etanolo, THF e DMSO, il team non ha notato una perdita visibile di giallo “derivante dal gruppo tritiocarbonato dell’agente RAFT”. La resina 3D-RAFT era anche riutilizzabile su più di dieci stampe.

“Avendo dimostrato di poter stampare in modo affidabile oggetti utilizzando la nostra nuova resina RAFT, ci siamo sforzati di dimostrare che questi oggetti avevano conservato il loro comportamento” vivente “desiderato e potevano subire modifiche post-produzione”, ha scritto il team.

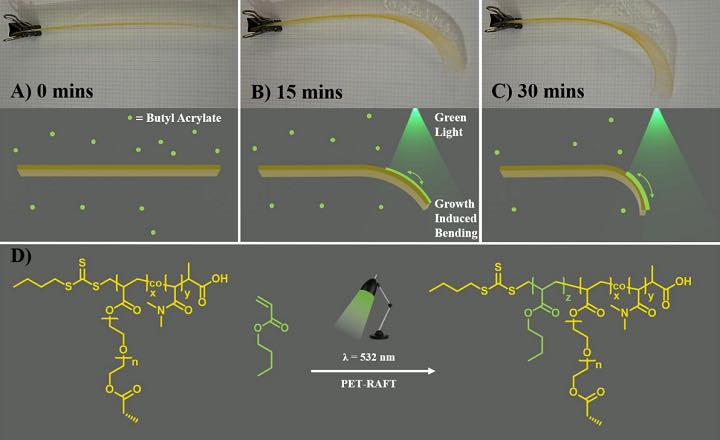

Hanno immerso la metà di una striscia stampata 3D-RAFT in un mezzo di crescita contenente [BA]: [EY]: [TEtOHA] = 500: 0,01: 20 in DMSO. Quindi, una luce LED verde a 532 nm è stata diretta su una delle sue facce e, dopo 15 minuti, “la striscia ha mostrato una curvatura moderata”. Potevano vedere che la striscia si piegava considerevolmente dopo altri 15 minuti, ed era anche molto più morbida, con il viso irradiato più pallido dell’altro e il mezzo di crescita era più nuvoloso.

Immagini ottiche e rappresentazioni grafiche del processo di flessione indotto dalla crescita. (A) La striscia stampata RAFT 3D iniziale. (B) striscia 3D-RAFT dopo 15 minuti di irradiazione monodirezionale di luce verde (532nm, 58,72µW / cm2) in un mezzo di crescita di DMSO e BA. (C) La stessa striscia dopo 30 minuti di irradiazione monodirezionale di luce verde nello stesso mezzo di crescita. (D) Schema di reazione per l’inserimento fotocatalizzato di monomero BA sotto irradiazione di luce verde.

Successivamente hanno eseguito alcuni esperimenti di controllo. In primo luogo, hanno provato la stessa cosa con una striscia stampata in FRP e un [PEGDA]: [DMAm] = 350: 150 e 2wt% di terreno di crescita TPO, ma questo non si è piegato. Una striscia stampata 3D-RAFT è stata lasciata a bagno nel supporto di crescita originale, senza irraggiamento leggero, per 24 ore, “per garantire che la flessione provenisse dalla crescita piuttosto che da uno stimolo alternativo come il gonfiore del solvente”, e non ha visto cambiamenti . Alla fine, hanno provato lo stesso processo originale per riportare la striscia 3D-RAFT piegata nella sua forma originale, illuminando la luce verde dalla direzione opposta. Mentre alla fine ha funzionato, ci sono volute tre ore di irradiazione per piegare la striscia indietro, il che “indica la sfavorevole introduzione dello stress sul lato opposto della striscia con i nostri metodi attuali”.

“Per quanto ne sappiamo, questa è la prima dimostrazione della crescita di nuovo materiale sulla superficie di un oggetto stampato in 3D esistente utilizzando la polimerizzazione RAFT per indurre una risposta alla flessione”, hanno concluso.

“In sintesi, abbiamo ulteriormente sviluppato una formula di resina RAFT stampabile in 3D con una velocità di costruzione migliorata fino a 2286 µm / ora e dimostrato la sua capacità di subire una trasformazione post-produzione 4D. Abbiamo inizialmente dimostrato un metodo semplice per la piegatura indotta dalla crescita di strisce stampate 3D-RAFT che apre un percorso alternativo per il movimento e la modifica di questi oggetti stampati. “