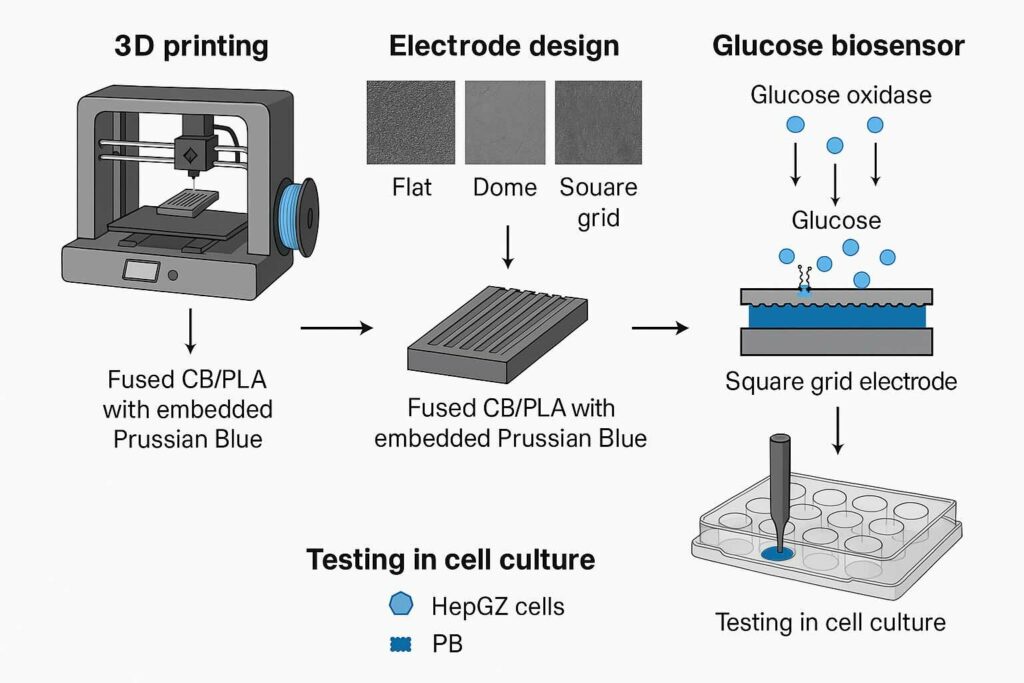

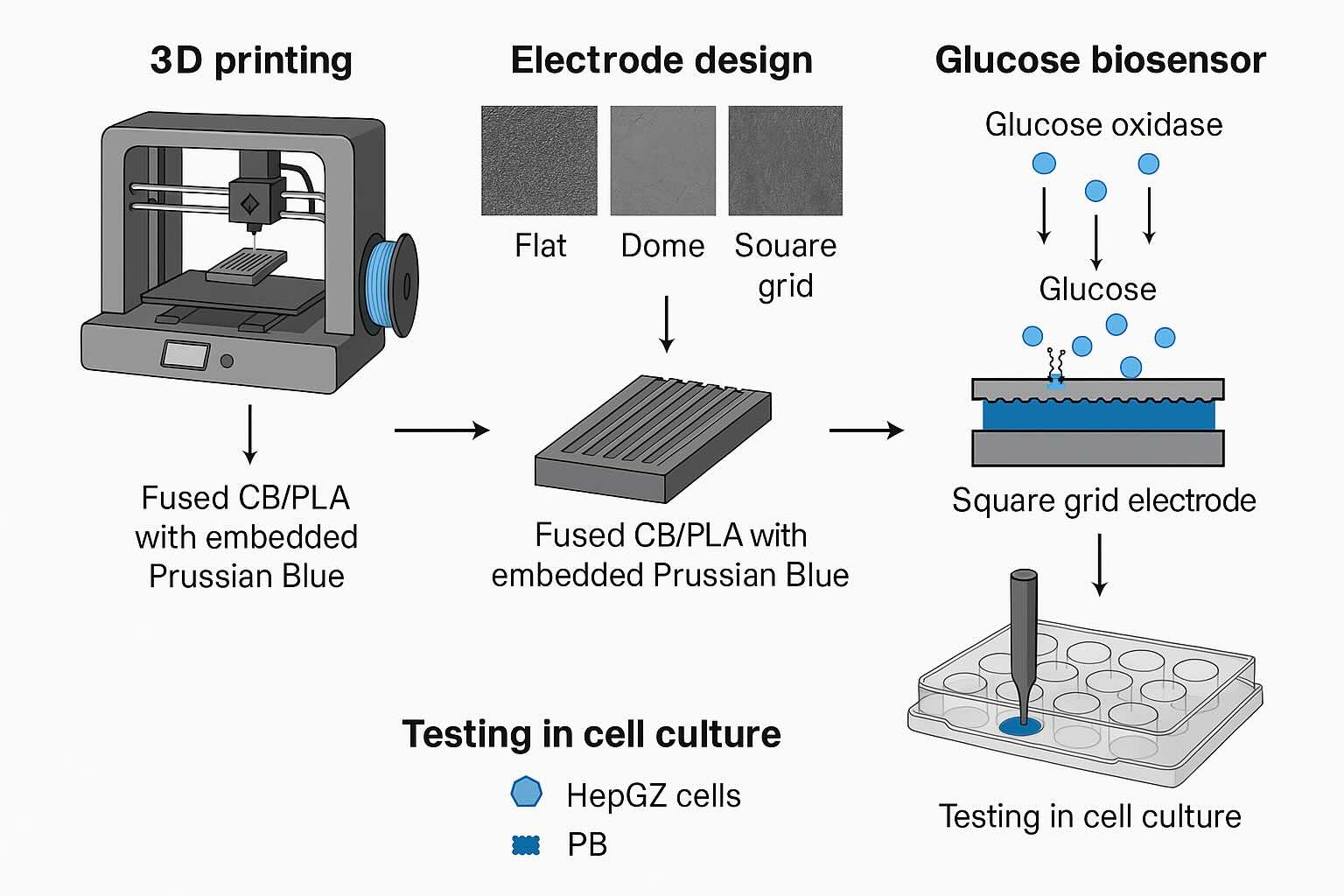

Un team di ricerca dell’Università di Brighton, guidato da Chloe Miller con la supervisione del professor Bhavik Anil Patel, docente di chimica clinica e bioanalitica, ha messo a punto un nuovo tipo di biosensore elettrochimico per il monitoraggio del glucosio. Questo sensore è stato progettato per rilevare il consumo di glucosio da parte di cellule HepG2 (linea cellulare epatica umana) e realizzato interamente con stampa 3D, utilizzando filamenti modificati contenenti Blu di Prussia (Prussian Blue).

L’aspetto distintivo di questo lavoro è l’integrazione diretta del materiale attivo nel filamento prima della stampa, evitando i consueti passaggi di modificazione successiva, che spesso compromettono la riproducibilità e la stabilità dei sensori nel tempo.

Una strategia alternativa alle modifiche post-stampa degli elettrodi

Tradizionalmente, nella fabbricazione di sensori elettrochimici, si procede con la stampa di elettrodi conduttivi seguita dall’applicazione di strati funzionali (enzimi, nanoparticelle, catalizzatori) in un secondo momento. Questo processo, pur essendo diffuso, presenta diverse criticità: è laborioso, richiede tempi lunghi e può causare degrado dei materiali funzionali nel tempo.

Il team di Brighton ha deciso di superare questi limiti incorporando direttamente il Blu di Prussia nel filamento di base composto da carbon black e acido polilattico (CB/PLA). Questa scelta ha permesso di ottenere un materiale pronto per la stampa in grado di svolgere direttamente la funzione elettrochimica desiderata.

Deposizione elettrochimica e ottimizzazione del materiale

Per ottenere la funzionalizzazione del filamento, i ricercatori hanno impiegato la tecnica della voltammetria ciclica, realizzando la deposizione del Blu di Prussia su filamenti CB/PLA commerciali. Hanno condotto prove con un numero variabile di cicli di deposizione (fino a 250), osservando che fino a 200 cicli si otteneva un rivestimento efficace e stabile. Oltre questo limite, però, il materiale risultava eccessivamente ispessito e non più adatto all’estrusione nella stampante 3D.

L’analisi della superficie mediante microscopia elettronica a scansione (SEM) e spettroscopia EDX ha confermato la presenza uniforme del ferro e la buona distribuzione del materiale sul filamento. Inoltre, l’apparizione di microfratture nel rivestimento a 200 cicli ha permesso una migliore miscelazione del materiale durante l’estrusione.

Prestazioni a confronto tra elettrodi embedded e film post-stampa

I sensori ottenuti dai filamenti modificati sono stati confrontati con elettrodi in cui il Blu di Prussia era stato applicato come film successivo alla stampa. Entrambi i tipi di elettrodi hanno mostrato un comportamento elettrochimico controllato dalla superficie, ma con differenze significative in termini di sensibilità e stabilità.

Gli elettrodi a film presentavano un limite di rilevazione più basso (1,4 µM di perossido di idrogeno) rispetto agli elettrodi embedded (22,4 µM).

Tuttavia, nel test di stabilità a lungo termine, gli elettrodi embedded hanno mantenuto oltre il 60% della risposta iniziale dopo 30 giorni, mentre quelli a film ne perdevano circa l’80%.

Geometria dell’elettrodo e prestazioni funzionali

La forma degli elettrodi stampati è stata un ulteriore parametro oggetto di studio. Sono stati testati tre design: superficie piatta, cupola e griglia quadrata. Sebbene la superficie piatta abbia dato la risposta più elevata nei test standard, la griglia quadrata ha mostrato prestazioni migliori nella rilevazione del perossido in tempo reale. La maggiore esposizione del Blu di Prussia nei bordi della griglia ha favorito una risposta più efficiente.

Basandosi su questi risultati, il team ha scelto di utilizzare il design a griglia quadrata per costruire un biosensore per il glucosio. Dopo aver modificato la superficie dell’elettrodo con glucosio ossidasi, albumina bovina e glutaraldeide, il sensore è stato inserito in una piastra 3D stampata e impiegato in un ambiente cellulare in vitro.

Posizionato in un mezzo di coltura con cellule HepG2 per 24 ore, il sensore ha rilevato una significativa riduzione della concentrazione di glucosio rispetto al controllo, dimostrando la capacità di monitorare il metabolismo cellulare in tempo reale.

Verso una nuova generazione di biosensori stampati in 3D

Questo studio evidenzia un approccio innovativo alla produzione di biosensori, che integra direttamente il materiale elettroattivo nel processo di stampa. La strategia adottata supera diversi limiti associati ai metodi convenzionali, garantendo una migliore ripetibilità, durabilità e semplificazione nella produzione dei sensori.

Altri approcci nella stampa 3D di biosensori

Al di fuori dell’Università di Brighton, altre ricerche hanno esplorato modalità alternative per la realizzazione di biosensori stampati in 3D. Tra queste:

Washington State University (2018) ha sviluppato un biosensore a inchiostro diretto (DIW) per il monitoraggio del glucosio nella sudorazione, senza aghi. Realizzato con strati di inchiostro conduttivo e enzimi, questo sensore rappresentava un’alternativa meno invasiva al classico test glicemico tramite puntura.

Sungkyunkwan University, in Corea del Sud, ha creato biosensori indossabili tramite stampa a getto d’inchiostro, utilizzando stampanti commerciali per costruire strutture leggere in silicone riempite con materiali conduttivi. Questi sensori sono stati testati per monitorare segnali fisiologici come EMG, EDA e EEG, anche durante il sonno o l’attività fisica.