Mentre è ovvio, l’impatto della stampa 3D continuerà a essere enorme per le industrie di tutto il mondo, ci sono ancora sfide e scettici. Nonostante una moltitudine di nuovi materiali (con un’attenzione particolare al metallo per molte diverse aziende industriali) disponibili oggi per le stampanti di tutte le dimensioni, continuano le domande riguardanti la forza e la durata degli oggetti stampati in 3D. I ricercatori Ranvijay Kumar, Rupinder Singh e Ilenia Farina, tutti provenienti dall’India, esplorano alcuni dei problemi e delle soluzioni per la stampa 3D nel loro recente articolo, ” Sulla stampa 3D di ABS riciclato, PLA e HIPS termoplastici per applicazioni strutturali “.

Come sottolineano i ricercatori, oggi ci sono diversi modi per stampare in 3D, tra cui:

Come sottolineano i ricercatori, oggi ci sono diversi modi per stampare in 3D, tra cui:

Fused deposition modeling (FDM)

Stereolitografia (SLA)

Stampa a getto d’inchiostro

Sinterizzazione laser selettiva (SLS)

Produzione di luce digitale (DLP)

Fusione laser selettiva (SLM)

Fusione elettronica del fascio (EBM)

Produzione di oggetti laminati (LOM)

Il team esplora l’uso di più materiali e la loro riusabilità, concentrandosi su acrilonitrile-butadiene-stirene (ABS), acido polilattico (PLA) e polistirene ad alto impatto (HIPS).

“L’ABS è di natura amorfa e presenta un’elevata resistenza agli urti. Bassa conduttività termica, resistenza al calore e tenacità, biodegradabilità e bio-compatibilità sono i principali vantaggi del PLA, mentre HIPS è un polimero strutturale a bassa resistenza che ha caratteristiche di lavorabilità e fabbricazione migliori a costi contenuti “, affermano i ricercatori nella loro carta.

Passi coinvolti nella stampa multi-materiale

Durante il test, il PLA ha mostrato i risultati “attesi”, mostrando il massimo in termini di allungamento della rottura, nonché il carico e la forza di rottura, mentre l’HIPS ha portato al contrario. Mentre i test andavano avanti, i ricercatori hanno esaminato:

Caratterizzazione delle MFI: fluidità del materiale

DSC – determinazione dei punti di fusione

TSE – processi di estrusione

FDM – stampa 3D multimateriale a quattro strati

Caratteristiche termiche

“Il carico di rottura dell’ABS era di 116,55 Kg, il PLA era di 156,34 Kg e HIPS di 87,84 Kg, componente multimateriale all’esperimento n. sei hanno prodotto 92,24 kg, valore inferiore rispetto a ABS e PLA ma superiore a HIPS “, hanno riferito i ricercatori durante i test. “Risultati analoghi sono stati osservati per la forza di rottura dove all’esperimento numero 6, la forza di rottura era più piccola di ABS e PLA ma maggiore di HIPS.”

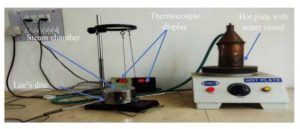

Configurazione schematica dell’indicizzatore MFI

Hanno anche scoperto che nei test di pull-out, sia la forza che l’allungamento potrebbero essere manipolati meglio alle impostazioni previste:

“È stato osservato che l’allungamento a rottura del componente multi-materiale è stato osservato più piccolo rispetto a ABS e PLA. Allo stesso tempo, è stato osservato un carico di rottura e una forza di rottura superiori a HIPS in caso di test di pull-out. ”

La stampa multi-materiale rifletteva anche una migliore resistenza alla flessione rispetto a HIPS, ma inferiore a PLA o ABS.

“L’indagine sulla letteratura rivela che la componente multi-materiale comprende i vantaggi di tutto il materiale combinato e può essere potenzialmente applicata nel campo dell’ingegneria civile, specialmente nell’applicazione strutturale”, ha affermato il team.