Sinterizzazione diretta dell’immagine: Visitech presenta la nuova tecnologia di stampa 3D DLP-PBF

Nell’autunno 2020, Visitech ha fatto silenziosamente notizia con il rilascio di un proiettore DLP a scorrimento in grado di sinterizzare la polvere di plastica, aprendo potenzialmente nuovi livelli di produttività e costi ridotti nel mondo della fusione a letto di polvere (PBF). All’epoca, questo era descritto come un proiettore nel vicino infrarosso, ma ora l’azienda norvegese ha aumentato la polvere. Visitech ha annunciato di avere una polvere di nylon stampata in 3D con una nuova tecnologia PBF a infrarossi (IR), denominata sinterizzazione dell’immagine diretta (DIS).

Lo standard per PBF è stato a lungo la sinterizzazione laser selettiva (SLS), in cui un laser si muove punto per punto attraverso un letto di polvere, fondendo particelle di plastica mentre procede. Sebbene la tecnologia sia in grado di ottenere una risoluzione più elevata e lotti più grandi rispetto alla modellazione a deposizione fusa, è lenta e si traduce in una finitura superficiale che richiede la post-elaborazione. Proprio come l’elaborazione della luce digitale (DLP) basata su proiettore è avanzata rispetto alla stereolitografia basata su laser, DIS può apportare gli stessi vantaggi a PBF.

Secondo Visitech, DIS migliora SLS con velocità di stampa, risoluzione e area di costruzione più elevate. Fondendo un intero livello in una volta, DIS aumenta esponenzialmente la velocità di SLS allo stesso modo di DLP. Tuttavia, questo è ulteriormente rafforzato dal fatto che Visitech ha anche sviluppato un sottosistema di scorrimento per impilare più motori luminosi e uno stadio di movimento per far scorrere i proiettori su una struttura molto più grande. Ciò ha il potenziale per aumentare la produttività delle stampanti 3D PBF e DLP.

DIS è il risultato di una significativa ricerca da parte di Visitech, azienda con 20 anni di esperienza nella costruzione di sottosistemi DLP. Per creare la tecnologia, l’azienda ha dovuto superare sfide chiave relative alla gestione dell’alimentazione e al raffreddamento del sistema. Per ottenere la proiezione dell’immagine a livello intero in un unico scatto, il team di ricerca e sviluppo ha dovuto trovare una fonte di luce sufficientemente potente per fondere la polvere con alta precisione. A loro volta, hanno progettato un proiettore IR in grado di generare ben 120W, necessari per competere con le prestazioni dei laser SLS, sebbene applicato a un’intera area di stampa, piuttosto che a un singolo punto.

Ciò, tuttavia, ha comportato un enorme carico di potenza che ha causato temperature eccessive che avrebbero potuto danneggiare il motore della luce. Il team ha quindi applicato la propria esperienza dall’aver affrontato i proiettori LLS e LRS al progetto DIS, sviluppando un potente sistema di raffreddamento a liquido in grado di gestire la temperatura operativa del proiettore e prolungarne la durata.

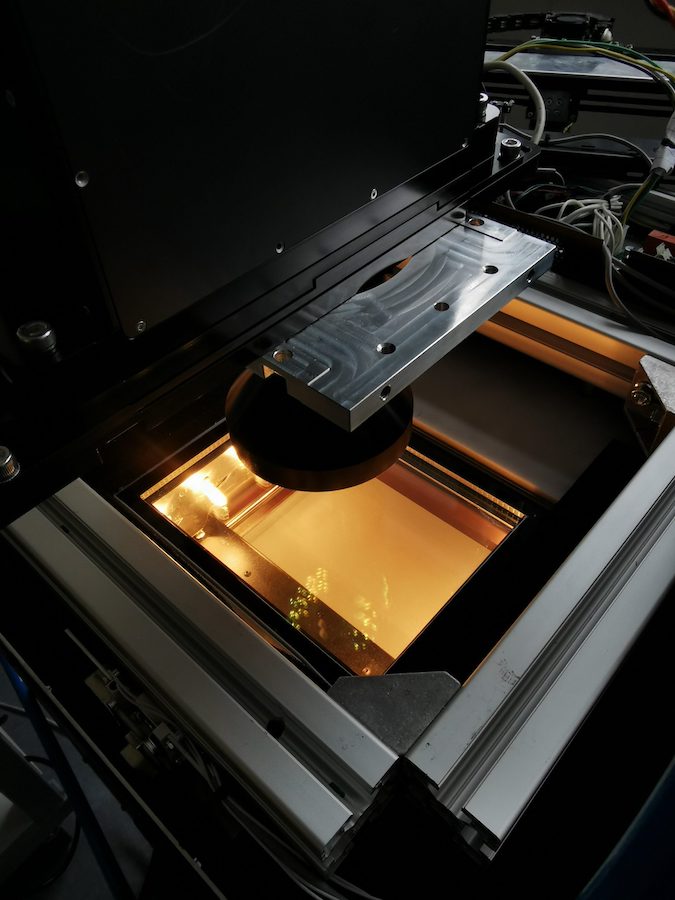

Il primissimo test del concetto DIS ha prodotto la caratteristica “V” nel logo di Visitech, ma la tecnologia è pronta per l’alta risoluzione e le capacità di produzione di massa. Immagine per gentile concessione di Visitech.

Una volta ottenuto questo risultato e determinati i parametri corretti, l’azienda ha dimostrato che questo nuovo metodo di stampa 3D poteva effettivamente funzionare. Il team di Visitech è stato inizialmente entusiasta alla vista dello strato iniziale colpito da 120 W di luce IR, una sensazione che è stata intensificata dallo scavo finale della stampa: un logo Visitech fuso.

Con la convalida della tecnica DIS, l’azienda è passata alla commercializzazione di AM ad alto rendimento.

Alfred Jacobsen, amministratore delegato di Visitech Engineering GmbH, la filiale tedesca dell’azienda, ha osservato: “Poiché abbiamo ora dimostrato che funziona nel nostro ambiente di laboratorio concettuale, il nostro prossimo passo è ottimizzare ulteriormente i parametri ed eseguire ricerche approfondite per confermare diverse proprietà del materiale. Imparare come si comportano i vari materiali PB in questo processo è essenziale per i nostri clienti che costruiscono macchine”.

L’azienda ritiene che sarà presto in grado di raggiungere una risoluzione simile al laser, necessaria per rendere competitiva la tecnica con l’SLS. Inoltre, la società ritiene che sarà in grado di espandersi oltre il nylon utilizzato per la sua fase di test e, infine, di stampare in 3D con PEEK, il materiale più resistente nel settore della stampa 3D.

Successivamente, Visitech intende dimostrare l’uso di DIS con il suo nuovo concetto di scorrimento. Ciò includerà il montaggio di proiettori DIS su un palcoscenico per la stampa 3D su grandi aree di costruzione. Una volta raggiunto questo obiettivo, l’azienda ritiene di poter cambiare completamente il settore.

“La tecnologia DIS di Visittech mira a includere la sorgente luminosa all’interno del motore di illuminazione DLP, consentendogli di raggiungere una fascia di prezzo simile ai nostri sottosistemi di scorrimento DLP per UV-SLA”, ha detto Jacobsen a 3DPrint . com . “Vediamo DIS come complementare ai metodi basati su laser esistenti e fornire un altro livello di prestazioni ai clienti. La nostra tecnologia DIS consente macchine su una scala diversa, poiché l’area di costruzione è in metri, pur mantenendo una risoluzione molto elevata. Inoltre, DIS consente un fattore di riempimento molto più elevato nella patch di stampa, poiché la potenza IR è disponibile simultaneamente su tutto lo strato. Nei sistemi SLS, il laser indirizza tutti i punti del laser in sequenza.”

Visitech ha ottenuto con successo la fusione del letto di polvere polimerica utilizzando un potente motore di luce IR basato su DLP per proiettare l’immagine di fusione della polvere in un’unica ripresa, che è più veloce dei metodi SLS tradizionali. Immagine per gentile concessione di Visitech.

DIS è stato il risultato di una stretta collaborazione con clienti e fornitori di Visitech, che ha portato alla diffusione delle conoscenze acquisite lavorando con loro allo sviluppo del concetto. Il direttore della ricerca e sviluppo Endre Kirkhorn ha parlato di questa strategia, dicendo: “In questo modo, acquisiamo molta esperienza preziosa in modo immediato. Per Visitech, ciò significa costruire proiettori industriali integrando la nostra tecnologia esistente per l’infrastruttura. Questa è la nostra ricetta».

Kirkhorn crede che il loro motore IR sarà pronto per il mercato entro la fine dell’anno, con l’azienda pronta a lavorare con i costruttori di macchine per integrare DIS nei loro nuovi sistemi. Jacobsen ha detto a 3DPrint . com che alcuni utenti hanno già messo le mani sulla tecnologia, affermando: “Alcuni primi utenti stanno già lavorando con i nostri sistemi demo per scopi di apprendimento e prototipazione. La previsione per l’introduzione dei prodotti della macchina è difficile da confermare in questa fase, ma ci aspettiamo ottimisticamente di vedere i primi prodotti nel 2022”.

Se la società rimane sulla buona strada con questo sviluppo, potrebbe rapidamente interrompere lo spazio PBF, come HP intende fare con Multi Jet Fusion e Xaar e Stratasys intendono fare rispettivamente con High Speed Sintering e Selective Absorption Fusion . Come DIS si confronterà con questi processi non è ancora noto, ma poiché Visitech fornirà il motion stage e i proiettori IR, è possibile che DIS prolifererà più rapidamente a un numero maggiore di costruttori di macchine, aprendo così la tecnologia a un numero più ampio di applicazioni. Non ci resta che aspettare e vedere fino a quando non arriverà ufficialmente sul mercato.