Il fornitore di servizi di produzione digitale californiano 3Diligent ha stampato in 3D 140 esclusivi nodi di cortina esterna per la Rainier Square Tower, attualmente in costruzione a Seattle.

Il Rainier Square Tower è un grattacielo a uso misto nel tratto metropolitano del centro di Seattle. L’altezza di 260 piedi (260 m), la torre di 58 piani sarà il secondo edificio più alto di Seattle dopo il completamento. Il progetto da 600 milioni di dollari sarà completato entro il 2020 e sarà l’edificio più alto costruito in città dal 1985.

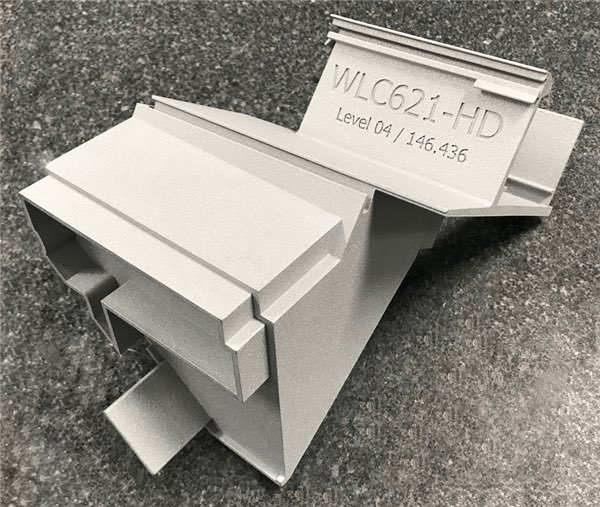

3Diligent è stata commissionata da Walters & Wolf, una società di rivestimento commerciale, per produrre i 140 nodi unici, che variavano di dimensioni fino a un metro cubo di dimensione. La torre avrà un aspetto unico, “inclinato”, a partire da una base ampia e gradualmente diventando più sottile ai piani più alti. Per questo motivo, il sistema di rivestimento per ogni piano avrà un angolo diverso e richiederà geometrie complesse per adattarsi perfettamente. Ogni parte della facciata doveva essere personalizzata per soddisfare la geometria unica di quella sezione dell’edificio. Walters & Wolf ha determinato che l’approccio migliore sarebbe quello di creare nodi a forma di v in modo da riunire parti tagliate quadrate della facciata continua.

Sulla base di tale requisito e delle geometrie dei nodi, 3Diligent ha creato prototipi utilizzando la microfusione e la stampa 3D. Questi prototipi sono stati assemblati in unità di facciata continua prima di subire test di performance simulati. Queste parti sono state inviate per test indipendenti presso un laboratorio a Fresno, in California, dove sono stati testati per il cracking e la loro adesione al silicone e la capacità di rimanere acqua e ermeticamente.

In definitiva, Walters & Wolf preferivano i prototipi stampati in 3D rispetto a quelli prodotti con la microfusione. “È stato fantastico che 3Diligent ci abbia offerto sia la microfusione che le opzioni di stampa 3D in modo che potessimo scegliere tra loro”, ha affermato Ishee. “Abbiamo prototipato in entrambe le tecnologie e alla fine abbiamo scelto la stampa 3D per l’accuratezza dimensionale e l’affidabilità strutturale che ci ha fornito”.

“Dal punto di vista operativo, siamo rimasti colpiti dalla coerenza di 3Diligent nella fornitura di parti altamente accurate e complesse in modo tempestivo, in linea con il programma di produzione stabilito in precedenza”, ha commentato Tony Parker, Project Executive di Walters & Wolf. “Alla fine della giornata, 3Diligent ha confermato la propria parte dell’accordo: hanno semplicemente fatto ciò che hanno detto che avrebbero fatto”.