Ricercatori australiani e indiani hanno sviluppato un nuovo modello teorico che predice con successo gli stress residui e le altezze di deposizione critiche per la produzione additiva laser.

Il modello, sviluppato dal gruppo del Prof Ramesh Singh dell’Indian Institute of Technology Bombay in associazione con il professor Wenyi Yan dell’Università di Monash, spiega sia il comportamento termomeccanico che la trasformazione metallurgica che avvengono mediante tecniche di deposizione diretta dell’energia, come il rivestimento laser.

Il rivestimento laser è ampiamente usato nella manutenzione, riparazione e revisione di parti e componenti strutturali nell’industria automobilistica e aerospaziale perché migliora le proprietà dei materiali.

“I metodi di deposizione diretta dell’energia hanno un enorme potenziale nella riparazione e nella ri-produzione di componenti, stampi e stampi aerospaziali che subiscono danni dovuti al carico ciclico termomeccanico”, ha spiegato Singh. “Tuttavia, la presenza di tensioni residue di trazione nello strato depositato ridurrà la vita a fatica del componente restaurato.Il modello completamente termomeccanico e metallurgico sviluppato in questo lavoro collaborativo è stato utilizzato per determinare l’altezza critica di deposizione che assicura sollecitazioni residue compressive nel strato depositato per un restauro sostenibile. ”

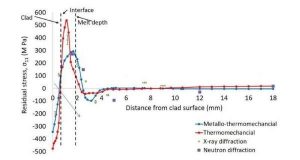

Il loro lavoro è pubblicato online nella rivista Scientific Reports. Nel documento, gli investigatori hanno riferito che la variazione dello stress residuo attraverso una sezione trasversale di acciaio rivestito con laser, prevista dal loro modello metallo-termomeccanico, ha dimostrato l’esistenza di un’altezza di deposizione critica.

L’altezza critica della deposizione corrisponde allo spessore dello strato che, una volta depositato, massimizzerebbe le sollecitazioni residue compressive benefiche nello strato depositato e nel substrato.

La deposizione che è inferiore all’altezza critica produrrebbe tensioni residue di tensione dannose all’interfaccia mentre una deposizione superiore all’altezza critica comporterebbe un’eccessiva diluizione.

La ricerca ha anche scoperto che all’altezza critica della deposizione, il tasso di solidificazione era al minimo.

Il diffrattometro a sollecitazione residua di Kowari è stato utilizzato per misurare le tensioni residue macroscopiche in un campione di acciaio H13 rivestito di laser con polveri di acciaio per metallurgia delle particelle di crogiuolo ad alto contenuto di vanadio.

Le misurazioni tridimensionali delle tensioni residue su Kowari sono altamente accurate e non distruttive.

“Un modello è valido solo quanto la sua convalida: utilizzando Kowari, siamo stati in grado di identificare gli stress residui triassiali negli strati depositati, che hanno verificato le posizioni previste dal modello”, ha dichiarato Research Scientist e Industrial Liaison Manager Dr. Anna Paradowska, che è un co-autore del documento con il dott. Mark Reid.

“Un modello è valido solo quanto la sua convalida: utilizzando Kowari, siamo stati in grado di identificare gli stress residui triassiali negli strati depositati, che hanno verificato le posizioni previste dal modello”, ha dichiarato Research Scientist e Industrial Liaison Manager Dr. Anna Paradowska, che è un co-autore del documento con il dott. Mark Reid.

Il rivestimento laser, che comporta il deposito di metallo fuso su un substrato di acciaio relativamente freddo, crea un profilo di stress residuo complesso.

I modelli teorici basati su proprietà termomeccaniche, che sono comunemente usati, hanno dimostrato di sovrastimare le tensioni residue di trazione e di sottostimare le tensioni residue compressive nel substrato e nell’interfaccia.

Il team ha utilizzato la diffrazione di raggi X superficiale presso l’Indian Institute of Technology per misurare le tensioni residue in una direzione. Tuttavia era importante disporre di misurazioni di massa non distruttive indipendenti per convalidare anche la procedura di misurazione interna.

Entrambe le tecniche di diffrazione hanno mostrato la presenza di tensioni residue di trazione vicino al fronte del fuso e sollecitazioni di compressione nello strato depositato e nelle regioni dell’interfaccia.

“Comprendere gli stress ed essere in grado di prevederli è molto importante per l’industria manifatturiera additiva, il modello validato è molto utile poiché un’ulteriore ottimizzazione del processo di produzione utilizzando questo modello sarà economica e farà risparmiare tempo”, ha affermato Paradowska.

“Il modello consente di calcolare la velocità di posizionamento del laser per raggiungere un’altezza specifica di deposizione riducendo al minimo l’effetto degli stress dannosi e massimizzando le sollecitazioni compressive benefiche.”

Gli autori dello studio hanno suggerito di dimostrare una soluzione tecnologica che abilita la scienza che potrebbe portare a un miglioramento della qualità, della sicurezza e dell’economia dei componenti fabbricati con processi additivi laser.