Sebbene il Giappone sia famoso per le sue creazioni in origami, l’artigianato è apprezzato in tutto il mondo, e recentemente dai ricercatori della TU Delft in Olanda che hanno cercato di capire di più sui meccanismi di piegatura per strutture complesse efficienti. Le loro scoperte sono delineate in ” Pieghevole origami iperbolico di strutture superficiali minimali periodiche “, di Sebastien JP Callens, Nazlı Tümer e Amir A. Zadpoor.

I ricercatori olandesi sottolineano all’inizio del loro studio che le geometrie tratte da superfici minimali periodiche – quelle che minimizzano localmente un’area, con curvature medie evanescenti presenti – hanno ricevuto molta attenzione ultimamente a causa del loro potenziale per:

Stress ad alto rendimento

Basso modulo elastico

Elevata resistenza alla fatica

Proprietà di trasporto che imitano le ossa

E mentre le strutture TPMS sono considerate “ideali per i sostituti delle ossa”, i ricercatori spiegano che sono anche adatte a creare una varietà di strutture che possono essere fotoniche, architettate o porose. Vedono ostacoli nella creazione di strutture cellulari, tuttavia, che possono essere stampate in 3D solo sotto forma di reticoli e sono “incompatibili con i processi di induzione delle funzionalità planari”. Di conseguenza, il punto della loro ricerca è di ridurre i vincoli, incoraggiando al contempo i meccanismi di piegatura e innovando con nuove strutture attraverso lo stiro delle lastre. Gli autori modificano anche il titolo di questa nuova forma di produzione da origami a origomu, dal momento che stanno piegando la gomma anziché i fogli di carta, con “gomu” che significa gomma.

È richiesta una programmazione minima del materiale e si possono creare strutture porose complesse con questo nuovo metodo di piegatura:

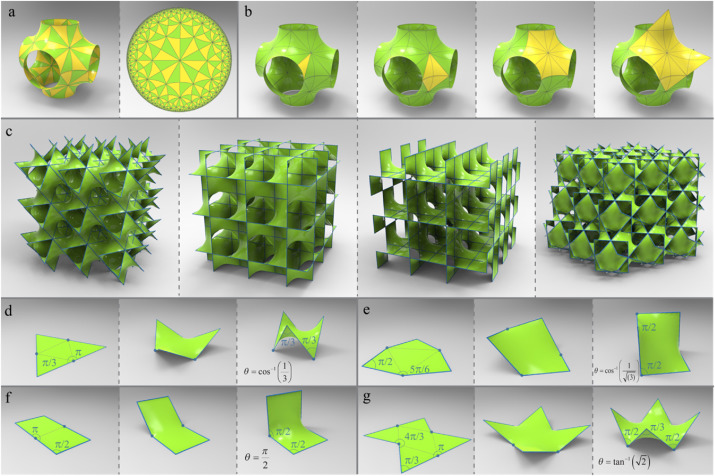

“La logica alla base del nostro approccio consiste nel realizzare toppe superficiali curve minime da uno stato piatto, combinando telai pieghevoli rigidi con fogli di elastomero pretensionati. Molteplici patch pieghevoli potrebbero quindi essere collegate insieme in una rete e utilizzate come blocchi di costruzione per piegare una miriade di architetture 3D basate su TPMS, che vanno da celle singole a grandi assiemi costituiti da più celle unitarie e strati superficiali minimi impilabili in 3D ” dichiari gli autori.

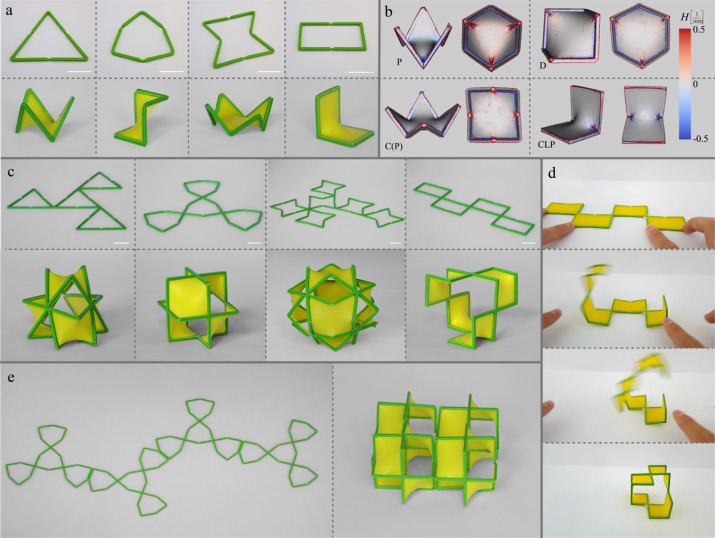

Geometria di TPMS e piegatura di patch. (a) Una cella P traslazionale decorata con la piastrellatura iperbolica * 246 della patch asimmetrica fondamentale. (b) Patch alternativi per affiancare la superficie P, mostrati insieme alla cella unitaria convenzionale. (c) I quattro TPMS considerati qui. Da sinistra a destra: superficie P, D, CLP e C (P). (d) Cinematica di piegatura per le zone poligonali di allineamento rettilineo delle superfici P, D, CLP e C (P), rispettivamente.

Il concetto di creazione di una struttura TPMS in una forma di puzzle 3D a forma di sella è il fulcro della ricerca, con il loro lavoro che utilizza superfici affiancate da “patch poligonali oblique a bordi rettilinei (omeomorfi su un disco)”.

“Una condizione necessaria (ma non sufficiente) è quindi l’esistenza di linee rette incorporate nel TPMS, che sono assi di rotazione doppia e formano la” rete scheletrica lineare “della superficie”, affermano i ricercatori.

I patch poligonali sono appiattiti con le cerniere che si attaccano ai vertici del telaio limite, con lunghezze dei bordi costanti. Questo tipo di ingegneria consente il piegamento continuo del telaio a un poligono piatto.

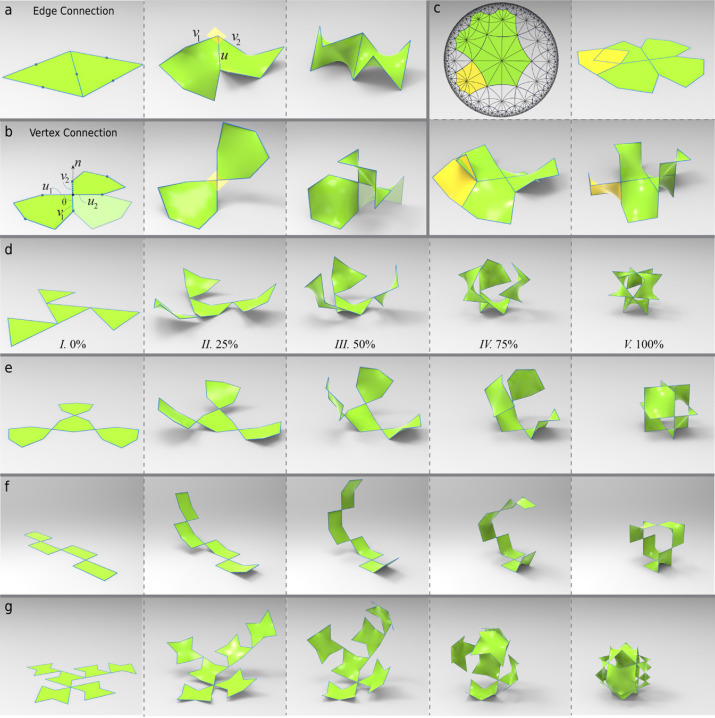

Collegamento di patch. (a) La connessione di bordo di due patch P. (b) La connessione vertice di due patch D. Una patch trasparente indica una patch che si inserisce tra due patch collegate al vertice. (c) Quando si tenta di conformare la piastrellatura iperbolica (6,4) della superficie D al piano piano, si incontrano frequentemente sovrapposizioni nella rete 2D. (d-g) La piegatura di celle di unità TPMS costituite da patch collegate a vertici.

Le patch possono essere collegate per formare superfici minimali più sostanziali, risultando in una rete 2D pieghevole, che quindi risulta in una porzione 3D del TPMS. Facendo un ulteriore passo avanti, le reti possono continuare a essere collegate, rendendo ancora più grandi gli assemblaggi. I fotogrammi sono stati stampati in 3D su una stampante FDM Ultimaker 2+ , utilizzando PLA, con un ugello di diametro 0,25 mm e uno spessore dello strato di 0,6 mm.

“Abbiamo realizzato fisicamente le nostre strutture minimali auto-pieganti collegando fogli elastomerici stirati a telai pieghevoli stampati in 3D”, hanno affermato i ricercatori. “Al rilascio, l’energia di deformazione nei fogli fa sì che la cornice poligonale piatta si ripieghi automaticamente nella configurazione poligonale di inclinazione desiderata, e il foglio che attraversa il telaio adotta una geometria a forma di sella che riduce l’energia, approssimando la superficie minima.”

Per questo studio, gli autori hanno ristretto il loro focus su quattro diversi tipi di TPMS, ma altre superfici minimali potrebbero essere costruite se lo si desidera; di fatto, prevedono che potrebbero essere create una varietà di morfologie differenti.

“In questo lavoro, ci siamo concentrati sulle strutture basate su fogli, ma i reticoli basati su travi derivati dai telai perimetrali potrebbero anche essere piegati”, hanno concluso i ricercatori. “Infine, il nostro approccio non è strettamente vincolato da una specifica scala di lunghezza, il che significa che potrebbe anche ispirare l’auto-piegamento delle strutture di tensione su scala architettonica, né è limitato a materiali costituenti specifici, purché una distorsione dell’area sufficiente è possibile ottenere superfici in fogli e la rigidità dei telai perimetrali. “

Origami è un mestiere asiatico così antico che nessuno è sicuro se sia iniziato in Cina o in Giappone, ma gli artisti giapponesi hanno sicuramente fatto il loro proprio nel tempo. E poiché così tanti sforzi creativi e scientifici ruotano intorno alla creazione di geometrie e strutture complesse, l’origami è stata un’ispirazione continua. Nella stampa 3D, i designer si sono ispirati anche alle forme di carta pieghevoli per creare strutture complesse per impianti chirurgici , robotica morbida e persino la stampa 4D per fabbricare metamateriali più resistenti .