I parabrezza dell’automobile saranno pronti per i materiali di stampa 3D? I ricercatori polacchi dicono forse

I ricercatori della Silesian University of Technology polacca stanno entrando nell’azione del riciclaggio tramite la stampa 3D, e il titolo del loro articolo pubblicato di recente attira sicuramente l’attenzione, che tu sia un appassionato di tecnologia o meno. ” L’uso dei rifiuti del parabrezza dell’automobile tagliuzzato come rinforzo dei compositi termoplastici per la stampa 3D (FDM) “, scritto da Piotr Olesik, Mateusz Koziol, Daria Konik e Jakub Jała, delinea la loro recente sperimentazione con il vetro parabrezza sminuzzato nella stampa 3D FDM.

Il riciclaggio del laminato di vetro nell’industria automobilistica può essere un’impresa costosa se è necessario rimuovere il polivinilbutirrale (PVB). Sono stati studiati metodi che coinvolgono la trasformazione del vetro di scarto in pellet di ceramica o il suo utilizzo nella produzione di carburo di silicio, ma, alla fine, gran parte di questo rifiuto di vetro per autoveicoli viene semplicemente gettato nelle discariche. A causa di tale onere per l’ambiente, i ricercatori sottolineano la necessità di migliorare il processo.

Considerando la quantità di filamenti che sta entrando nelle stampanti 3D oggi, poiché la tecnologia ha colpito il mainstream con uno slancio continuo e accelerato, trovare più materiali riciclati da inserire nell’hardware ha perfettamente senso. E anche se il vetro della macchina trinciato potrebbe non essere stato nelle menti di molti innovatori, gli autori vedono questo materiale automobilistico come un potenziale sorprendente per la creazione di un filamento forte, nonostante l’esplorazione minima della stampa 3D con i compositi di vetro finora. Lo stesso vale per i filamenti realizzati in polietilene a bassa densità (LDPE), una plastica economica con elevata resistenza chimica e flessibilità.

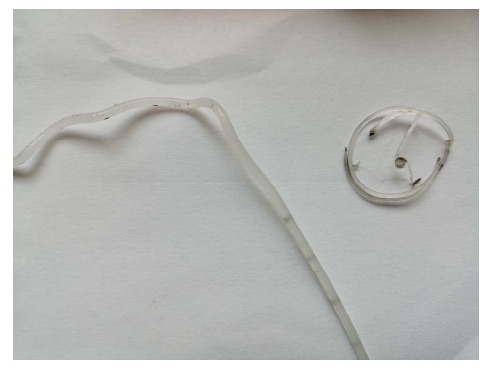

Comportamento della stampa e del filamento in LDPE puro durante la stampa a velocità superiori a 1 mm / s – filamento visibilmente deformato e stampa residua non riuscita

All’inizio del loro studio, i ricercatori sono stati in grado di ottenere polvere di vetro dai rifiuti di vetro del parabrezza per creare un composito per il filamento di stampa 3D aggiungendo polietilene a bassa densità (LDPE). La polvere conteneva ancora il PVB (polivinilbutirrale), tuttavia, che è un componente necessario per il vetro di sicurezza come una resina legante che aggiunge forza ma anche un certo grado di flessibilità. Mantenendolo nel mix erano anche in grado di eliminare la spesa aggiuntiva della rimozione.

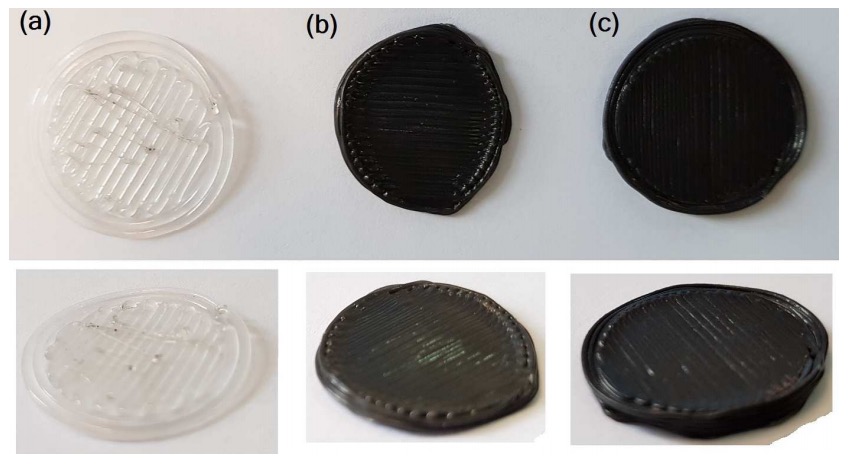

Il filamento per la stampa FDM è stato creato mediante avvolgimento di estrusione e raffreddamento ad aria aperta, con conseguente materiale da 1,45 ± 0,05 mm e una riduzione della resistenza del filamento al crescere del contenuto di vetro. I ricercatori si sono messi al lavoro per valutare il potenziale dei materiali, con la temperatura di stampa “selezionata sperimentalmente” durante prove multiple (con i migliori risultati di stampa impostati a 250 ° C e una temperatura della tavola di 90 ° C).

“Durante la stampa, è stato osservato un effetto sfavorevole della flessione del filamento nella stampante, al di sotto del rullo di alimentazione. Questo effetto si è verificato durante la stampa a una velocità di alimentazione superiore a 1 mm / s. Sono stati effettuati speciali test di stampa aggiuntivi con velocità di alimentazione inferiori a 1 mm / s. Ciò ha reso possibile la stampa e ha dimostrato l’evidente superiorità dei compositi rispetto all’elegante LDPE “.

I ricercatori sono stati in grado di risolvere il problema irrigidendo la linea tra i rulli, ma questo ha richiesto inserti personalizzati. Nel complesso, hanno notato che la stampa LDPE ha un potenziale nella stampa 3D FDM, ma solo a basse velocità di stampa (con gli inserti).

“L’aggiunta del vetro del parabrezza per auto sminuzzato leggermente (ma chiaramente) migliora il comportamento del filamento LDPE durante il processo di stampa, migliora significativamente la qualità delle stampe ottenute e, soprattutto, riduce il restringimento durante il raffreddamento”, hanno concluso i ricercatori. “La quantità del 30% in peso di vetro dovrebbe essere trattata come l’importo minimo per ottenere gli effetti desiderati.”

“Ulteriori lavori sull’uso di LDPE nella stampa FDM dovrebbero concentrarsi sulla possibilità di accelerare la velocità di stampa apportando modifiche di progettazione alle stampanti (ugelli di alimentazione più grandi) o garantire un’adeguata rigidità del materiale stesso – ad esempio creando miscele personalizzate (con polipropilene o polistirolo) e, ovviamente, producendo materiali compositi con componenti duri. “