Hebrew University of Jerusalem: stampa 3D con il legno come alternativa alla plastica

I ricercatori della Hebrew University di Gerusalemme stanno portando avanti lo studio della stampa 3D e dei materiali per creare un nuovo inchiostro fatto con il legno. Nel loro articolo pubblicato di recente, ” Produzione additiva di strutture 3D composte da materiali in legno “, gli autori Dr. Michael Layani, Prof. Shlomo Magdassi, Prof. Oded Shoseyov e lo studente PhD Doron Kam illustrano i vantaggi di questo nuovo materiale, utilizzato in entrambe le tecnologie di stampa 3D a getto di legante ed estrusione, con un brevetto internazionale attualmente in fase di archiviazione per la nuova tecnica.

Questo nuovo inchiostro è costituito da particelle di farina di legno che si diffondono in una matrice di cellulosa e nanocristalli e emicellulosa. La “farina”, indicata dal team come WF, offre anche un modo per riciclare ulteriormente, usando legno di recupero o materiali che sono stati macinati finemente. Aggiunto a questo è un legante di nanocristalli di cellulosa (CNC) e xyloglucan (XG) -materiali che sono stati precedentemente utilizzati (separatamente l’uno dall’altro) nella creazione di idrogel.

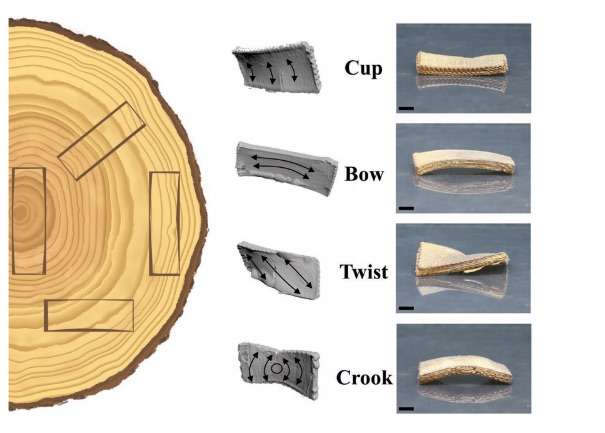

“La struttura nanocomposita del legno consiste in materiali complementari e strutture cellulari, chimicamente legate per fornire agli alberi le proprietà superiori del materiale, come la bassa densità e la resistenza termica necessarie per resistere a condizioni ambientali estreme”, affermano i ricercatori. “Nella dimensione della parete cellulare della cellula, la cristallinità della cellulosa è il principale componente di rinforzo delle microfibrille e delle emicellulose di cellulosa, come lo xiloglucano, che unisce le microfibrille in una struttura composita che è allo stesso tempo forte e resistente”.

Il legno stampato in 3D non è esattamente un nuovo concetto, con numerose tecniche che in precedenza prevedevano la stampa 3D FDM con filamenti di plastica. Altri gruppi di ricerca hanno utilizzato materiali come trucioli di legno miscelati con altre polveri come cemento, silicone e altro (e spesso legati a sostanze chimiche tossiche come la formaldeide, causando restrizioni nell’uso). In questo nuovo processo, gli autori spiegano che hanno usato inchiostri a base d’acqua, ottimizzando prima i materiali e quindi ottimizzando le “composizioni nella stampa 3D”.

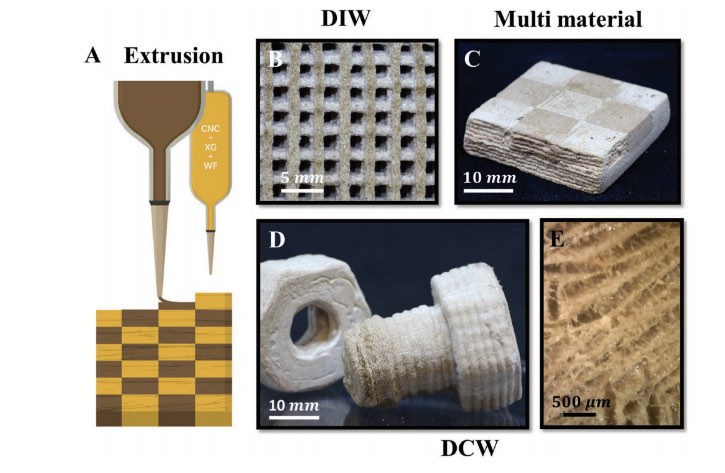

Nell’estrusione, i ricercatori hanno utilizzato sia la scrittura a inchiostro diretto sia la scrittura criogenea diretta, con il processo basato sulla qualità dell’inchiostro; alla fine, tuttavia, solo alcuni degli inchiostri erano adatti all’uso. Entrambe le tecniche richiedevano anche la post-elaborazione per asciugare i campioni, con conseguente riduzione volumetrica e “aumento della densità simultanea” nei campioni DIW. Il team ha notato che il prodotto finale, in entrambi i casi, era così denso che poteva essere lavorato con strumenti che normalmente sarebbero stati utilizzati su legno naturale.

Nell’uso della procedura di scrittura crio diretta, i materiali variavano di densità, di nuovo, abbinando il legno naturale come la balsa o addirittura l’ebano. Il team è stato in grado di creare parti come una scacchiera del modello, utilizzando sia inchiostri basati su e-maple che eucalyptus.

“Abbiamo notato che l’oggetto appariva omogeneo, senza delaminazione tra le diverse parti, dal momento che la stessa composizione legante è stata utilizzata per entrambi gli inchiostri”, hanno affermato i ricercatori.

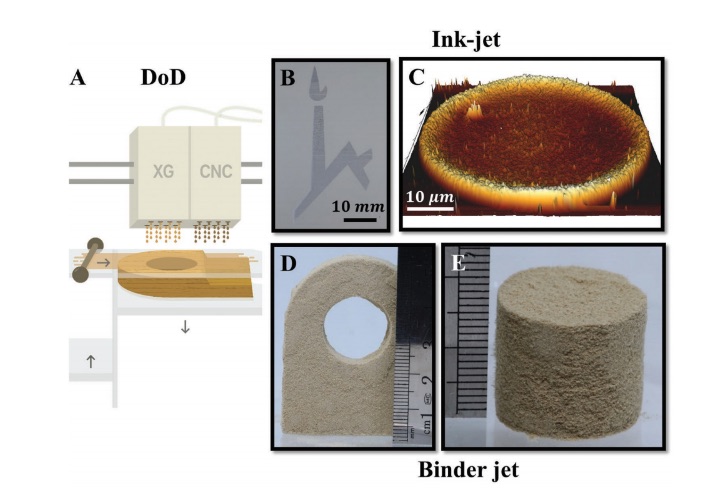

Nella stampa binder-jet, il team di ricerca 3D stampato su un substrato solido, con goccioline di inchiostri CNC che dimostrano un modello ‘uniforme e ripetitivo’. Hanno anche sperimentato una stampante 3D multicolore, utilizzando WF con un raccoglitore XG / CNC.

“Questa configurazione ha permesso il controllo del rapporto tra i due componenti del legante e il rapporto tra legante e polvere WF mediante il controllo del numero di gocce stampate”, ha affermato il team di ricerca.

“Dopo la stampa, abbiamo quantificato le proprietà fisiche degli oggetti stampati con inchiostro contenente razioni variabili di XG e CNC. La colata in stampo è stata ottenuta mediante colata in uno stampo seguita da essiccazione a temperatura ambiente o colata a freddo seguita da liofilizzazione. Differenti rapporti di XG: CNC in sospensione acquosa sono stati miscelati con WF da Eucalyptus a una massa solida totale costante. Si è constatato che il modulo di compressione e la resistenza aumentavano all’aumentare delle concentrazioni di CNC, per i campioni ottenuti mediante essiccazione a temperatura ambiente. “

Nell’eseguire test di compressione “non confinati”, i ricercatori hanno anche scoperto che sia il modulo che la forza stavano aumentando insieme agli aumenti del legante, come il legno naturale. La conducibilità termica dei campioni di legno stampati in 3D era bassa; in effetti, i ricercatori hanno affermato che era straordinariamente così. Notarono anche una certa disintegrazione dopo l’immersione in acqua, ma i campioni ritornarono alla loro forma iniziale dopo l’essiccamento.

“Gli approcci presentati per la stampa 3D di oggetti a base di legno, hanno abilitato la strutturazione gerarchica e il controllo delle macroproprietà degli oggetti risultanti. I componenti dell’inchiostro hanno entrambi un basso impatto ambientale e evitano l’uso di resine a base di olio fossile comunemente utilizzate nel legno industriale. Ci aspettiamo che gli approcci di stampa e le composizioni di materiali presentate apriranno nuove direzioni nel campo della produzione additiva, supereranno le tradizionali barriere dell’industria del legno e sfrutteranno i rifiuti di legno “, hanno concluso i ricercatori.

La stampa 3D attira molti utenti estremamente attenti all’ambiente , oltre ad essere preoccupata per gli effetti della plastica sul pianeta, e anche per quanto riguarda gli esseri umani, nelle applicazioni biomediche ; tuttavia, ci sono anche altre preoccupazioni riguardo alla tossicità e alle emissioni . I ricercatori stanno ottenendo ulteriore successo anche con una varietà di materiali diversi che potrebbero rivelarsi migliori a lungo termine, oltre a migliorare i prodotti utilizzando una crescente varietà di materiali compositi, compresi quelli con legno .