Il team di ricerca collaborativa sviluppa una struttura graduata per la densità per la stampa 3D di estrusione di materiali funzionalmente graduati

Numerose ricerche sono state completate in merito alla stampa 3D con estrusione FDM , come ad esempio come migliorare la qualità delle parti e come fabbricare in modo affidabile materiali con classificazione funzionale (FGM). Quest’ultimo è ciò che un team collaborativo di ricercatori di Ultimaker , della Delft University of Technology ( TU Delft ) e dell’università cinese di Hong Kong si stanno concentrando nel loro nuovo progetto di ricerca.

Il team, composto dai ricercatori Tim Kuipers , Jun Wu Charlie e CL Wang, ha recentemente pubblicato un documento intitolato ” CrossFill: strutture in schiuma con densità graduata per l’estrusione continua dei materiali “, che verrà presentato al Simposio di quest’anno per Solido e Fisico Modeling.

“Nel nostro ultimo articolo presentiamo un tipo di microstruttura che può essere stampato utilizzando l’estrusione continua in modo da poter generare strutture di riempimento che seguono un campo di densità specificato dall’utente per essere stampato in modo affidabile dalle stampanti desktop standard FDM,” Kuipers, un ingegnere e ricercatore software per Ultimaker, ha scritto in una email.

“Questo è il primo algoritmo al mondo in grado di generare microstrutture con classificazione spaziale e aderire all’estrusione continua per garantire l’affidabilità della stampa.”

Poiché la stampa 3D offre una fabbricazione così flessibile, molte persone desiderano progettare strutture con proprietà del materiale con classificazione spaziale. Tuttavia, è difficile ottenere una buona qualità di stampa quando si utilizza la tecnologia FDM per la stampa 3D FGM, poiché questi tipi di strutture di riempimento presentano geometrie complesse. In termini di creazione di strutture di schiuma con densità graduata utilizzando FDM, i ricercatori sapevano che avevano bisogno di sviluppare un metodo per generare “strutture di riempimento in base a una distribuzione di densità specifica dell’utente”.

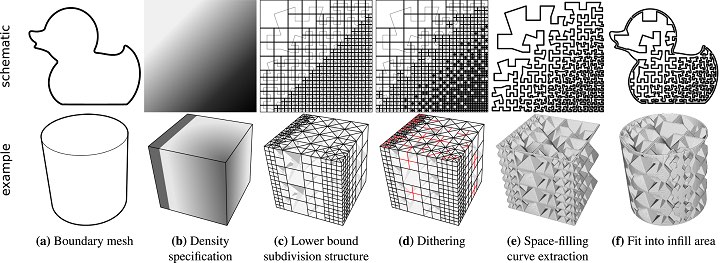

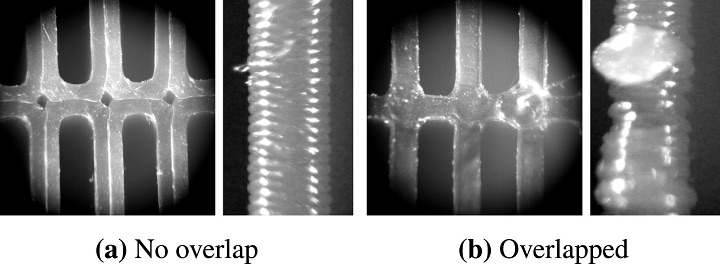

L’abstract recita: “In questo articolo, proponiamo un nuovo tipo di struttura a densità graduata che è particolarmente progettata per i sistemi di stampa 3D basati sull’estrusione di filamenti. Per garantire risultati di fabbricazione di alta qualità, la stampa 3D basata sull’estrusione richiede non solo che le strutture siano autosufficienti, ma anche che i percorsi utensile di estrusione siano continui e privi di sovrapposizioni. La struttura proposta in questo documento, chiamata CrossFill, è conforme a questi requisiti. In particolare, CrossFill è una struttura in schiuma autoportante, per la quale ogni strato è fabbricato mediante un unico percorso di estrusione del materiale, continuo e senza sovrapposizioni. Il nostro metodo per generare CrossFill si basa su una superficie di riempimento dello spazio che impiega livelli di suddivisione spazialmente variabili. Il dithering dei livelli di suddivisione viene eseguito per riprodurre accuratamente una distribuzione di densità prescritta. “

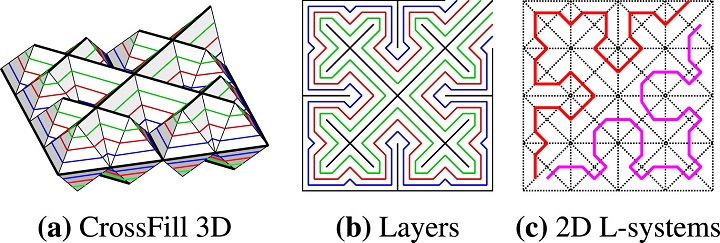

Il loro metodo – un nuovo tipo di struttura in schiuma stampabile FDM – offre un modo per affinare la struttura per abbinare una distribuzione di densità prescritta e fornisce una nuova superficie auto-supportante, che riempie lo spazio per supportare densità graduata spaziale, nonché un algoritmo che può unire il percorso utensile di una struttura di riempimento con il limite del modello per la continuità. Questa superficie di riempimento riempita di spazio è chiamata CrossFill, poiché il percorso utensile ricorda le croci.

“Ogni strato di CrossFill è una curva di riempimento dello spazio che può essere estrusa in modo continuo lungo un unico percorso utensile privo di sovrapposizioni”, hanno scritto i ricercatori. “La superficie di riempimento dello spazio è costituita da patch di superficie che sono incorporati in celle a forma di prisma, che possono essere suddivisi in modo adattivo per adattarsi alla distribuzione di densità specificata dall’utente. Il livello di suddivisione adattiva si traduce in proprietà meccaniche graduali in tutta la struttura della schiuma. Il nostro metodo consiste in un passo per determinare un limite inferiore per i livelli di suddivisione in ogni posizione e una fase di dithering per perfezionare le densità medie locali, in modo che possiamo generare CrossFill che corrisponde strettamente alla distribuzione di densità richiesta. Un algoritmo semplice ed efficace è stato sviluppato per unire una curva di riempimento dello spazio di CrossFill di un livello nelle aree poligonali chiuse tagliate dal modello di input.

I ricercatori dicono che l’utente prescrive la distribuzione della densità e può utilizzare CrossFill e le sue superfici di riempimento dello spazio, con sezioni trasversali continue, per “riprodurre in modo affidabile la distribuzione usando la stampa basata su estrusione”. Le superfici CrossFill sono costruite usando le regole di suddivisione su prisma. celle sagomate, ognuna delle quali contiene una patch di superficie che è “tagliata in un segmento di linea su ciascun livello per essere un segmento” del percorso utensile, che sarà realizzato con una larghezza costante; la dimensione della cella determina la densità.

“Applicando in modo adattivo le regole di suddivisione alle celle dei prismi, creiamo una struttura di suddivisione di celle con una distribuzione di densità che corrisponde strettamente a un input specificato dall’utente”, ha scritto il team. “La continuità della superficie di riempimento dello spazio attraverso le celle adiacenti con diversi livelli di suddivisione – sia orizzontalmente che verticalmente – è assicurata dalle regole di suddivisione e dalla post-elaborazione dei patch di superficie nelle celle adiacenti.”

Il sistema di suddivisione distingue un prisma ad H, che è costruito tagliando un cubo a metà verticalmente lungo una diagonale delle facce orizzontali, e un prisma Q, generato sputando un cubo in quarti lungo le diagonali delle facce. Per saperne di più su questo sistema e sugli algoritmi del team, controlla il documento nella sua interezza.

I ricercatori hanno anche spiegato la generazione del percorso utensile del metodo nella loro carta, iniziando con come suddividere la struttura di riempimento in una curva poligonale 2D continua per ogni strato dell’oggetto, che è seguita dall’adattamento della curva di un livello “nella regione di un modello 3D di input “.

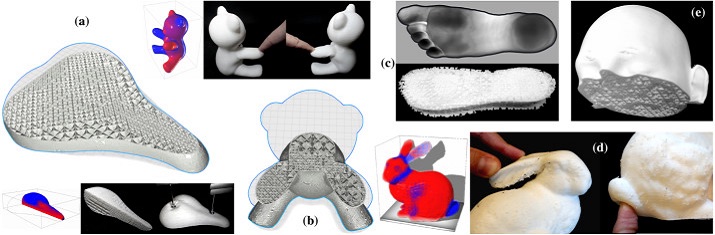

Esperimenti di misurazione di caratteristiche come accuratezza, tempo di calcolo e comportamento elastico sono stati completati su una CPU Intel Core i7-7500U a 2,70 GHz, utilizzando strutture di prova stampate in bianco su TPU 95A bianco su sistemi Ultimaker 3 con il profilo di Cura 4.0 predefinito di 0,1 mm di strato spessore. Il team ha anche discusso varie applicazioni per CrossFill, come ad esempio fantasmi di imaging per il settore medico o cuscini e imballaggi.

“Lo studio dei test sperimentali dimostra che CrossFill agisce molto come una schiuma, anche se è necessario condurre un lavoro futuro per esplorare ulteriormente la mappatura tra densità e altre proprietà del materiale”, hanno concluso i ricercatori. “Un’altra linea di ricerca è di migliorare ulteriormente la tecnica di dithering, ad esempio cambiando lo schema di pesatura della diffusione degli errori.”

L’implementazione open source del team è disponibile su GitHub https://github.com/Ultimaker/CuraEngine/tree/fractal_dithering