In questo studio, i ricercatori russi hanno cercato di ottimizzare ulteriormente i parametri di stampa FFF 3D, migliorando i processi di resistenza e ottimizzazione. Le loro scoperte sono state rilasciate nelle parti recentemente pubblicate di ” Fabric Fabrication of Strong Poly (Lactic Acid): FFF Process Parameters Tuning “, in quanto il team ha creato cinque diversi campioni da modelli CAD di parti, stampati in 3D su una Ultimaker 2 . Il loro obiettivo iniziale era aumentare le proprietà meccaniche, consentire una qualità prevedibile e parti più forti in generale.

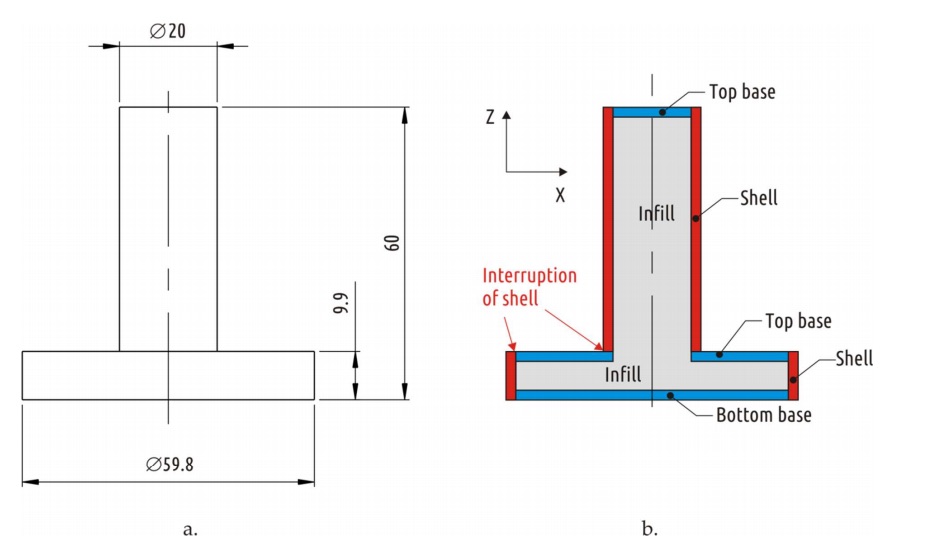

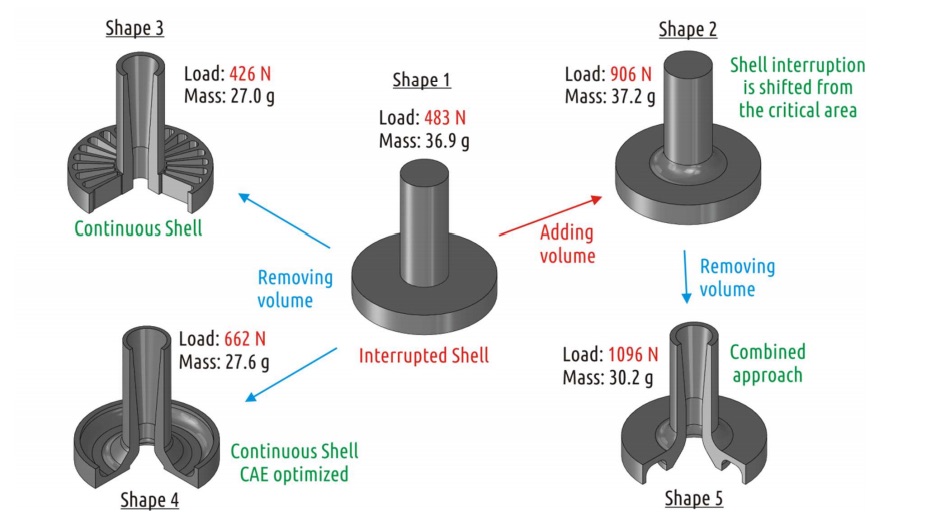

La forma 1 è stata utilizzata per rappresentare le parti stampate FFF 3D in quanto la geometria si trasforma improvvisamente in un punto debole, con il resto degli esempi che funzionano come disegni per risolvere il problema in Shape 1:

La forma 2 è stata creata per aumentare la resistenza delle aree deboli con un nuovo materiale.

Le forme 2 e 3 avevano lo scopo di aumentare la resistenza delle parti con la stampa 3D FFF in mente.

Shape 4 è il risultato di numerose iterazioni di progettazione.

Shape 5 unisce approcci tradizionali e pratiche di ottimizzazione della stampa 3D FFF.

“Il lavoro corrente mostra l’effetto di sintonizzare i parametri del processo FFF sulla forza dei campioni delle stesse cinque forme. Insieme all’ottimizzazione “grossolana”, che modifica i parametri di stampa per l’intero ciclo di stampa, viene studiata anche la messa a punto “fine”, “hanno affermato i ricercatori. “In quest’ultimo caso, durante il ciclo di stampa vengono modificati tre parametri a seconda della parte specifica del campione stampato. È dimostrato che per una parte complessa, solo per una geometria ottimizzata (e solo per essa) è possibile ottenere un significativo incremento delle prestazioni meccaniche ottimizzando i parametri del processo FFF. “

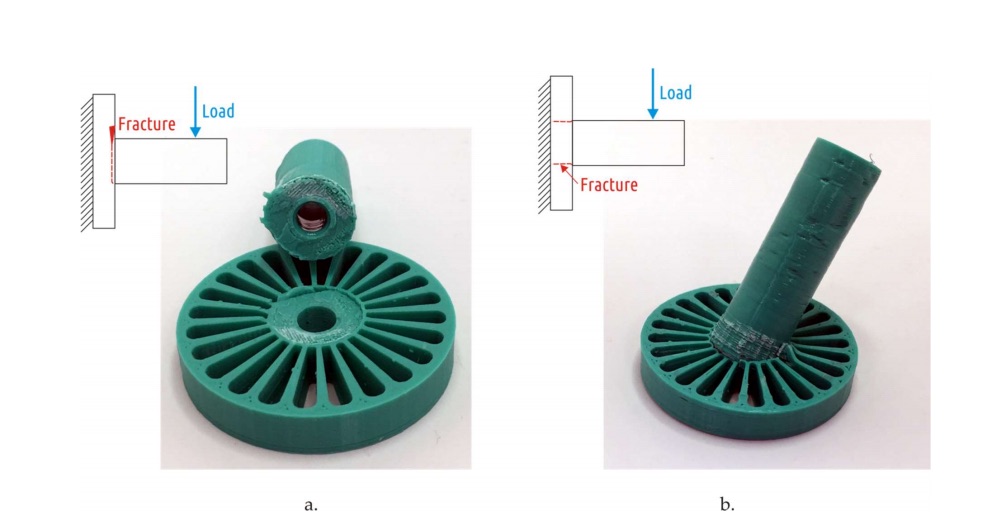

Per Shape 1, i risultati erano molto diversi. La forza di legame degli strati intermedi era “completamente inefficiente. Forme 2-5, c’è stato un aumento significativo della forza della parte.

“È chiaramente visibile che i corridoi aerei ai confini tra i fili di plastica sono frammentati e si fondono sulla frattura del campione di Shape 5, stampati in modo D”, hanno affermato i ricercatori.

I seguenti parametri sono rimasti gli stessi in ciascun caso:

Diametro dell’ugello (0,6 mm)

Temperatura del letto riscaldato (60 ° С

Il primo strato di spessore (0,3 mm)

La velocità di stampa del primo strato (25 mm / s).

“L’efficacia della sintonia grossolana (modalità B, C, D) e fine (modalità E) FFF per tutte le forme testate può essere valutata dalla Figura 15. Parti di Shape 1, contenuta interruzione critica della shell, non possono essere rafforzate dall’ottimizzazione della modalità tecnologica come è mostrato sul grafico (barre rosse). Per tutte le altre forme testate, la modifica delle modalità tecnologiche ha comportato un significativo effetto positivo. Un notevole aumento della forza senza perdita della superficie del prodotto e della qualità dimensionale può essere ottenuto riducendo lo spessore dello strato (forme 2, 3, 4 e 5, modalità C) o regolando con precisione i parametri di stampa 3D (forma 5, modalità E), ” hanno concluso gli autori.