Sudafrica: test FEA e di compressione di modelli stampati in 3D

I ricercatori DW Abbot, DVV Kallon, C. Anghel e P. Dube approfondiscono complesse analisi e prove nell ‘” Analisi agli elementi finiti del modello stampato 3D tramite test di compressione “. Per questo studio, i ricercatori hanno utilizzato uno strumento FEA per la simulazione e il collaudo di parti stampate in 3D, con un focus centrale sulla sperimentazione di “condizioni imposte specifiche” sui modelli di esempio, utilizzando una strategia che consente una valutazione delle parti molto più rapida e conveniente .

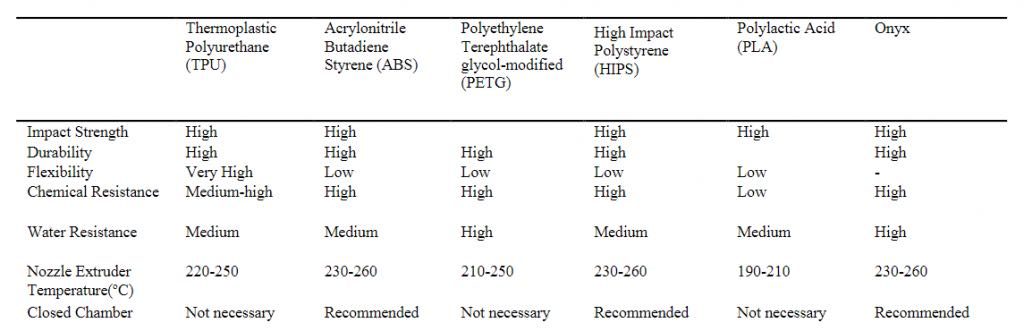

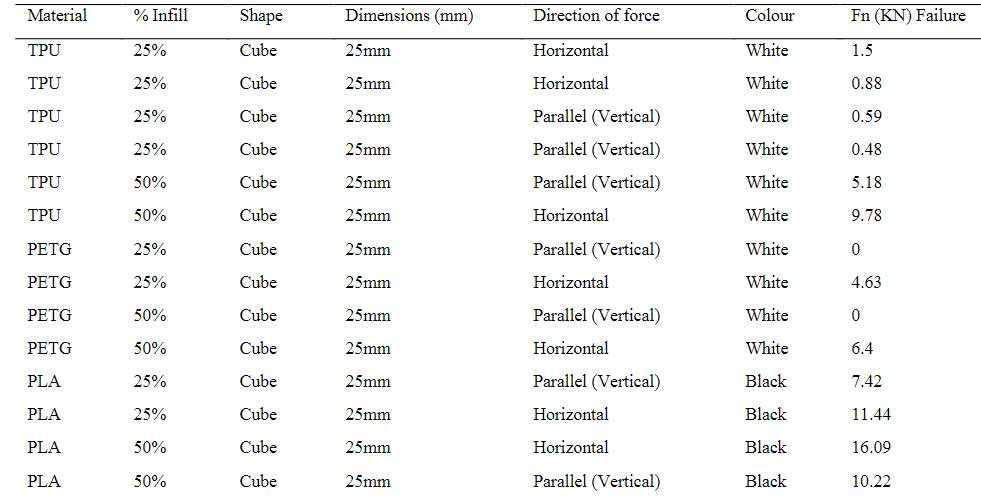

FEA consente ai ricercatori (e, in definitiva, ai produttori) di provare una varietà di prototipi diversi creati con altri metodi, ma ora si sta concentrando seriamente le parti stampate in numerosi materiali diversi, tra cui ABS, PLA e altro. Campioni di blocchi quadrati sono stati scelti per lo studio a causa del potenziale per una migliore precisione e distribuzione delle sollecitazioni lungo le superfici, con l’obiettivo di consentire agli ingegneri di “fidarsi” della FEM in termini di oggetti stampati in 3D.

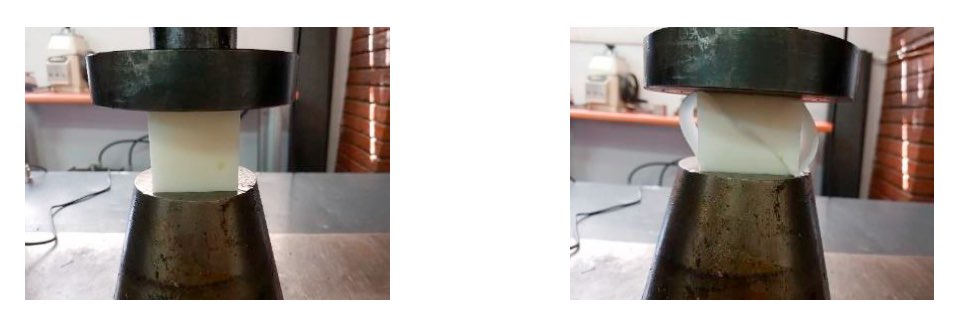

I test di compressione hanno comportato l’etichettatura di campioni stampati in 3D come isotropici o anisotropici, con particolare attenzione all’evitare anisotropia e vuoti inter-strato. Nell’esaminare i campioni, i ricercatori sono stati in grado di vedere le strutture interne delle parti stampate 3D FDM, oltre a valutare le densità. Sono stati eseguiti test sia sperimentali che computazionali.

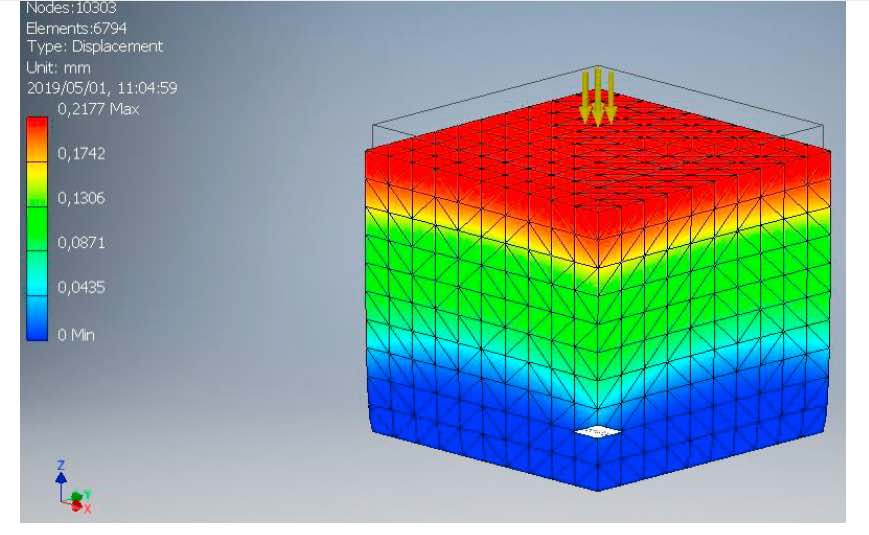

“I risultati ottenuti utilizzando Autodesk Inventor vengono confrontati con i risultati dei test sperimentali. La freccia rappresenta la direzione in cui il carico è stato applicato a quello degli assi che subiscono il carico. Gli assi orizzontali, l’asse originale su cui sono stampati gli oggetti, che rappresentano un carico distribuito assialmente dall’alto, contro la grana degli strati, l’asse verticale rappresenta un carico assiale che verrebbe sperimentato dal lato del provino, con il grano degli strati. “

FEA è incentrato sia sui materiali che sulle tecniche utilizzate, insieme al design – e i ricercatori sottolineano che questo potrebbe essere diverso a seconda del software di simulazione utilizzato. Sia la porosità che l’adesione sono entrambi problemi. I ricercatori hanno continuato a notare la “grande discrepanza” anche tra i risultati sia sperimentali che simulati, con i provini che mostrano una solidità del 50% in più rispetto ai campioni sperimentali.

Notando che i campioni “si sono comportati male” riguardo ai carichi orizzontali / perpendicolari, i ricercatori hanno realizzato che i campioni di blocchi stampati in 3D erano anisotropi. Anche i risultati simulati e quelli sperimentali differivano notevolmente, poiché il design e la simulazione di Autodesk erano visti come un oggetto solido (anziché poroso); infatti, in alcuni casi, i campioni non erano affatto simili.

Nell’osservare campioni (o parti funzionali), è fondamentale valutare:

Area di applicazione

Ambiente di utilizzo

Sollecitazione operativa associata ad un asse specifico

“I risultati ottenuti da questo studio su diversi materiali a diversi carichi applicati attraverso i due diversi assi di stratificazione hanno mostrato una grande variazione nella resistenza a compressione”, hanno concluso i ricercatori. “Ciò dimostra che la progettazione di parti 3D dipende fortemente dall’applicazione della parte.”

Mentre la stampa 3D offre una vasta gamma di vantaggi, la possibilità di modificare i progetti e creare una iterazione dopo l’altra a piacimento è uno dei più grandi disegni rispetto ai metodi di produzione più convenzionali. Oggi i ricercatori sono impegnati in molti diversi tipi di studi di fattibilità , modi per introdurre nuove funzionalità del flusso di lavoro e conoscere meglio le analisi dei costi .