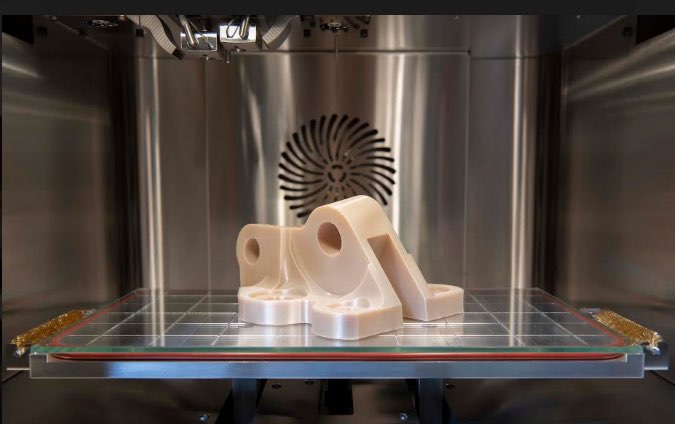

Con sede in Finlandia, la progressione di miniFactory verso l’offerta di materiali FDM ad alte prestazioni per gli utenti di tutto il mondo, sta facendo passi da gigante nel rendere più semplice la fabbricazione non solo di prototipi ma anche di parti di uso finale reale.

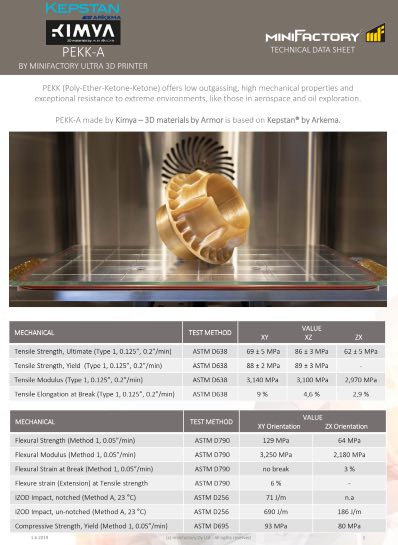

Di recente, il team miniFactory ha rilasciato schede tecniche corrispondenti alle parti fabbricate con la stampante miniFactory Ultra 3D, convalida i materiali e mostra la ripetibilità del processo e delle applicazioni della vita reale. Con il progredire della ricerca e dello sviluppo, si sono resi conto di quanto sia importante che le parti per uso finale ricevano la convalida del materiale, ma che dovrebbe essere specificato dalla stampante, richiedendo al team di eseguire test meccanici per la massima ottimizzazione per ogni materiale prodotto. La società ora ha tre materiali validati che insieme ai fogli dati e alle impostazioni corrispondenti dovrebbero portare a risultati ripetibili e proprietà meccaniche prevedibili nelle parti. La società ha rilasciato questi filamenti Sabic ULTEM AM1010F, Sabic ULTEM AM9085F e PEKK-A realizzati da Kimya da Kepstan PEKK da Arkema.

“Per mantenere l’elevata ripetibilità della stampante mini 3D 3D, miniFactory utilizza materiali certificati”, ha condiviso il team in un comunicato stampa inviato a 3DPrint.com. “Questi materiali offrono tracciabilità e controllo di qualità completi per l’utente finale.”

“Per poter contare sulla parte stampata in 3D da utilizzare nelle applicazioni della vita reale, è fondamentale conoscere le proprietà meccaniche della stampa. Questo può essere fatto solo con un processo ripetibile che è noto. Per ottenere la ripetibilità richiesta, il processo deve essere stabile. Per ottenere i risultati desiderati nell’uso quotidiano, il processo deve soddisfare i parametri convalidati. Questi parametri si basano sull’utilizzo di una stampante specifica convalidata, profili di stampa ottimizzati e materiali convalidati. Seguendo il processo, il cliente può raggiungere le proprietà meccaniche mostrate nelle schede tecniche. Modificando uno di questi tre parametri, il processo cambia e la parte stampata potrebbe non corrispondere alla scheda tecnica. “

Ogni test per la validazione di materiali, parti e profili di stampa insieme alle proprietà meccaniche risultanti può essere annunciato in una scheda tecnica, molti dei quali sono stati rilasciati con il loro comunicato stampa.

Il concetto di utilizzare schede tecniche con ogni test è una tendenza che dovrebbe essere continuata poiché questi documenti contengono informazioni critiche che i progettisti meccanici possono utilizzare come strumenti utili per identificare le proprietà meccaniche, un’area di studio che è la chiave per così tanti utenti coinvolti nella stampa 3D oggi poiché hardware e materiali diversi possono influire sulle proprietà meccaniche o potrebbero essere richiesti parametri diversi per progetti specifici. I fogli dati sono realizzati secondo lo standard ASTM pertinente e il materiale e i profili di stampa 3D che consentono di ottenere risultati ripetibili è stato un “processo lungo” secondo l’azienda.

“Fino ad ora, questo non è stato possibile in quanto i fogli dati sul mercato si basano su pezzi stampati ad iniezione o i fogli dati non erano affatto disponibili”, ha dichiarato il team di miniFactory nel loro comunicato stampa. “I valori dello stampaggio ad iniezione non sono validi quando la parte viene creata utilizzando la stampa 3D. Questo fatto ha avuto troppa poca attenzione da parte dell’industria della stampa 3D e miniFactory vuole portarlo alla ribalta ”.

Il loro obiettivo principale continua a fornire alle stampanti 3D processi affidabili e ripetibili. Gli sviluppatori di miniFactory stanno realizzando questa missione offrendo una tracciabilità completa del filamento di stampa 3D con schede tecniche — assicurandosi che le parti di uso finale siano fabbricate con qualità, proprietà meccaniche adeguate e durata necessaria.