Danimarca: Ricercatori che migliorano la stampa 3D con il controllo della microstruttura in DLP

Nel recente controllo ” Microstructure Control in 3D Printing with Digital Light Processing “, i ricercatori dell’Università Tecnica della Danimarca stanno esplorando i problemi di controllo nella stampa 3D, per includere un’opzione antialiasing volta a migliorare i problemi con l’aspetto della superficie, creando un controllo della crescita del subvoxel. Ciò significa che mentre le strutture geometriche possono essere stampate con alta qualità, l’aspetto della superficie può eguagliare anche quello, riducendo l’aspetto comune “ruvido”.

Mentre la funzionalità può essere al primo posto nella mente di scienziati e ricercatori, per molti artisti e designer l’aspetto è anche una priorità, che spesso richiede una finitura extra.

Con modelli in scala di grigi, i ricercatori sono stati in grado di migliorare sostanzialmente la stampa 3D DLP, fabbricando microfeature e modelli per i campioni in questo studio, utilizzando un processo in una fase.

“Utilizzando questa tecnica, possiamo modificare la rugosità e l’aspetto superficiale di una stampa senza cambiare i materiali o applicare la postelaborazione al campione”, affermano i ricercatori.

La stampa DLP offre in genere una risoluzione da 15 a 100 µm , ma ciò dipende dalla qualità del dispositivo a micromirror del proiettore, insieme alla precisione della lastra da costruzione. La solidificazione della resina dipende dal livello di luce UV disponibile, che può essere aumentato attraverso un tempo di proiezione più lungo o intensità della luce. Attraverso l’aumento e la diminuzione dell’intensità, il team di ricerca è stato in grado di controllare la crescita del voxel, ottenendo “caratteristiche e motivi molto piccoli” sul campione stampato in 3D. Ciò riduce anche il potenziale di aliasing e consente la fabbricazione di microfeature lisce a strato singolo.

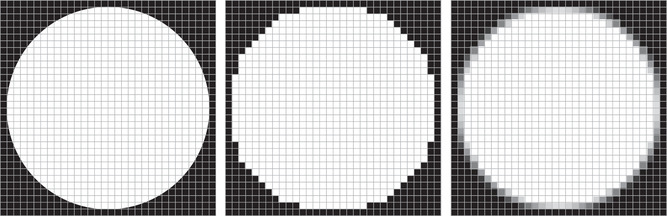

“Le fette sono ottenute rasterizzando la geometria e, se non vengono prese misure, l’aliasing spaziale sarà presente lungo i bordi degli strati sotto forma di confini pixelati”, hanno spiegato gli autori. “I valori della scala di grigi basati sul sovracampionamento (in tutte e tre le dimensioni) possono essere utilizzati per contrastare questo effetto e produrre una superficie più liscia. Tuttavia, ciò non è sufficiente per rimuovere completamente i manufatti delle scale in una superficie. Questi manufatti portano all’anisotropia della riflettanza visibile e ai motivi moiré. “

I ricercatori hanno completato gli esperimenti su una stampante DLP di tipo domestico, dal basso verso l’alto, verificando di poter stampare in 3D diversi campioni con una varietà di trame e una superficie più liscia quando si utilizzavano “rumori di convoluzione sparsi con parametri di ampiezza e frequenza variabili”.

Hanno stampato un campione con diverse proprietà di riflettanza senza modificare alcuna parte del processo DLP, con contrasto di riflessione dovuto all’uso di modelli BRDF senza dispersione del sottosuolo.

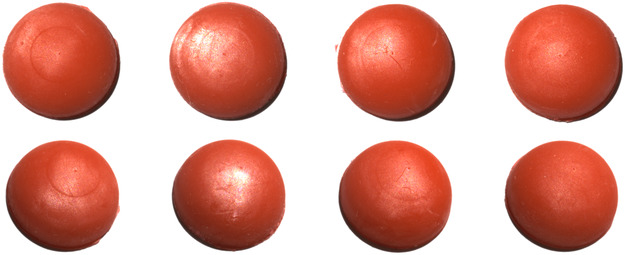

Per il prossimo campione, il team ha stampato in 3D un emisfero senza alcun motivo in scala di grigi applicato e quindi confrontato con altri.

“La presenza di un motivo in scala di grigi prodotto da una funzione di disturbo irregolare regolare con bassa ampiezza rende la superficie più liscia e rimuove la maggior parte dei manufatti di aliasing della scala introdotti dal processo di stampa a strati. All’aumentare dell’ampiezza, l’evidenziazione speculare diventa meno visibile e la superficie sembra essere più diffusa ”, hanno spiegato gli autori.

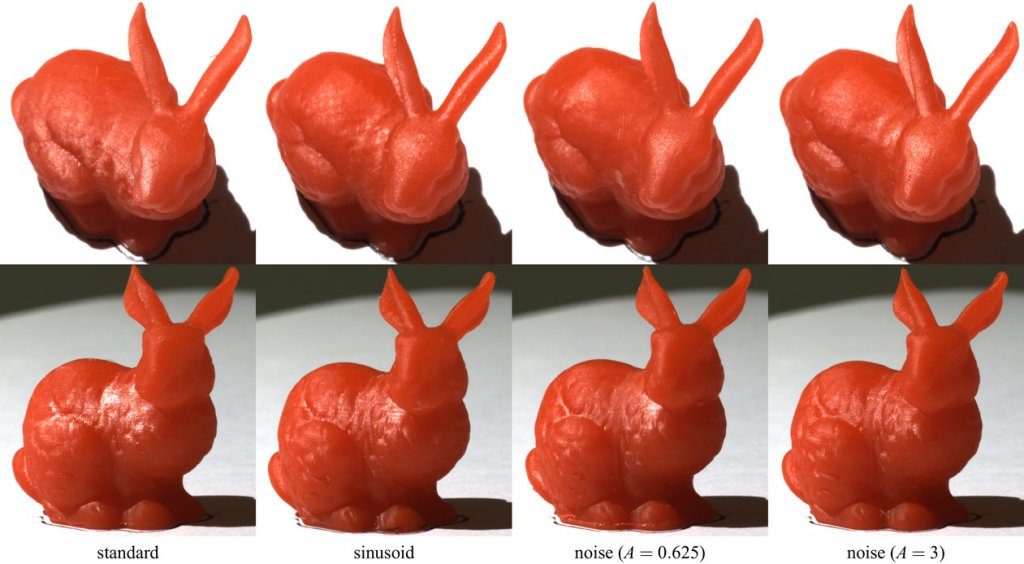

I motivi in scala di grigi sono stati utilizzati nella creazione del coniglio Stanford, con una struttura più complessa. Per questo esempio, non sono stati applicati motivi sulla superficie e hanno anche ottenuto risultati migliori utilizzando il rumore di convoluzione sparsa nelle colonne destra e destra.

“Abbiamo descritto una pipeline per l’applicazione di motivi in scala di grigi ai voxel di superficie durante il taglio della geometria della mesh. Infine, abbiamo incluso una procedura per calibrare i parametri di una stampante DLP e per stimare il rumore di fondo aggiunto alla superficie dal processo di stampa “, hanno concluso i ricercatori. “I nostri risultati dimostrano che modulando l’intensità della luce UV di un proiettore DLP con immagini in scala di grigio, possiamo stampare campioni con proprietà di riflettanza spazialmente variabili, come effetti anisotropi e rugosità superficiale.”

Foto dei campioni di smiley anisotropi della Figura 13 (riga superiore) con incidente di luce dalle direzioni mostrate nella riga inferiore. Le previsioni del contrasto di riflessione basate sui nostri modelli analitici BRDF sono mostrate nella riga centrale. Mentre il contrasto osservato nei campioni stampati non è chiaro come nelle previsioni, le variazioni di intensità sono qualitativamente simili.

Foto dei campioni di smiley anisotropi della Figura 13 (riga superiore) con incidente di luce dalle direzioni mostrate nella riga inferiore. Le previsioni del contrasto di riflessione basate sui nostri modelli analitici BRDF sono mostrate nella riga centrale. Mentre il contrasto osservato nei campioni stampati non è chiaro come nelle previsioni, le variazioni di intensità sono qualitativamente simili. 2

Emisferi e coniglietti con superfici lisce e ruvide e campioni piatti (emoticon e codice QR) con riflettanza anisotropica spazialmente variabile. La scena viene osservata da due diverse direzioni per mostrare l’anisotropia. Il sole è usato come fonte di luce direzionale. Ogni articolo è stato stampato con un processo in una sola fase usando la tecnica presentata.

Una geometria del livello di stampa circolare desiderata (a sinistra), la sua rasterizzazione in base alla risoluzione del proiettore (al centro) e lo stesso livello con valori di scala di grigi per l’antialiasing (a destra).

Stanford Bunny ha stampato e fotografato in due diverse configurazioni di luce (file). Il coniglietto è stato stampato senza alcun motivo in scala di grigi applicato (standard), con una funzione sinusoide 2D isotropica applicata (sinusoide, urna: x-wiley: 01677055: media: cgf13807: cgf13807-math-0051µm) e usando un rumore di convoluzione sparsa con basso e ampiezze elevate (A) e urna di frequenza: x-wiley: 01677055: media: cgf13807: cgf13807-math-0052 (rumore). La spigola dovuta alla riflessione anisotropica causata da manufatti a strati è chiaramente osservabile per la tecnica standard. Il modello sinusoidale riduce il problema ma introduce artefatti di regolarità. La funzione rumore riduce in modo più efficace il problema. Rispetto al coniglietto grezzo (urna: x-wiley: 01677055: media: cgf13807: cgf13807-math-0053), il coniglietto liscio (urna: x-wiley: 01677055: media: cgf13807: cgf13807-math-0054) è più luminoso nelle regioni luminose e più scuro al di fuori di quelle regioni come previsto. L’affettatura della mesh è stata eseguita con rasterizzazione.