Ricercatori australiani e tedeschi stanno esplorando di più sul miglioramento delle parti stampate in 3D nell’analisi della resistenza alla frattura recentemente pubblicata dei polimeri stampati in 3D . Poiché il fallimento – a volte “catastrofico” – spesso si verifica a causa dell’instabilità e del cracking, gli autori hanno sperimentato campioni fabbricati sia mediante modellazione a deposizione fusa (FDM) che fusione a getto multiplo (MJF) per comprendere meglio la capacità di carico.

Nel complesso, la stampa 3D FDM mostra un grande potenziale per migliorare le proprietà meccaniche nella stampa 3D. Questo è un argomento di studio in corso anche in molti laboratori di ricerca oggi, che abbraccia molte tecniche e usi diversi dei materiali, dallo studio degli effetti del colore con il PLA , all’uso di additivi , all’esame delle proprietà meccaniche e della biocompatibilità . In alcuni casi con la stampa 3D FDM, tuttavia, gli utenti potrebbero riscontrare problemi con i compositi che presentano crepe preesistenti, causati durante la produzione, difetti di superficie o intagli che potrebbero crescere lentamente.

In questo studio, il team di ricerca ha analizzato la frattura di componenti termoplastici con intaglio a U, stampati in 3D:

“Poiché il criterio di fallimento integrale J è uno dei più comuni modelli di fallimento fragili utilizzati nello studio di campioni dentellati, abbiamo studiato se EMC potesse essere combinato con il principio di fallimento integrale J per prevedere la frattura della stampa 3D con intaglio a U campioni sottoposti a carico di trazione “, hanno spiegato i ricercatori.

Il fallimento è stato studiato in entrambi i campioni di dogbone FDM e MJF secondo i regimi di carico in modalità I e I / II in modalità mista nell’ambito di criteri combinati EMC e J-integral. I materiali di scelta da utilizzare nell’esperimento sono stati il filamento di nylon 12 e la polvere di nylon PA12.

I campioni sono stati stampati in 3D come segue:

13 mm di larghezza

5 mm di spessore

Lunghezza del calibro 50 mm

Placche rettangolari di riempimento al 100%

Dodici campioni di nylon sono stati creati su una stampante 3D Fortus 450mc FDM , mentre lo stesso numero di campioni è stato creato tramite MJF su una stampante 3D HP .

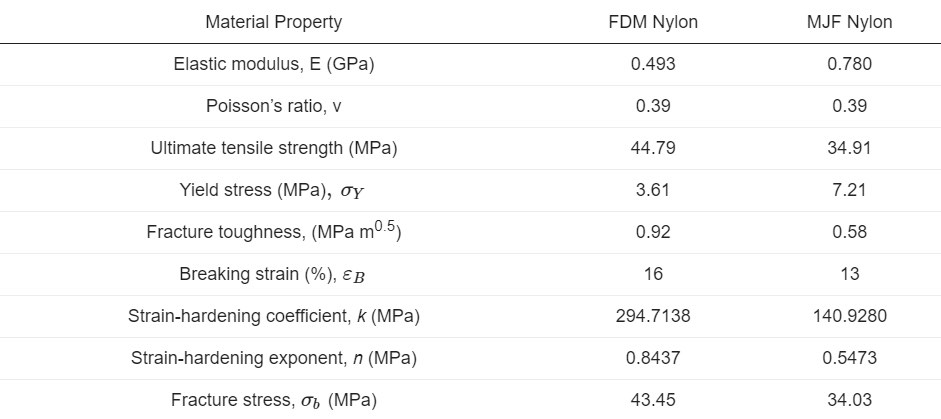

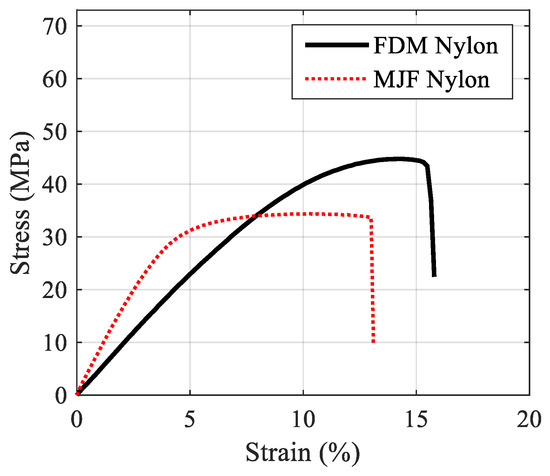

“I risultati delle prove di trazione hanno mostrato che il valore medio del modulo di elasticità del nylon stampato in 3D MJF era 780 MPa, mentre il campione FDM aveva un valore inferiore di 493 MPa. Il valore medio della deformazione percentuale di rottura dei campioni FDM e MJF era 16 e 13 e la resistenza alla trazione media dei campioni FDM e MJF era rispettivamente 44,8 e 34,9 MPa ”, ha affermato il team di ricerca. “Sebbene i campioni FDM presentassero un modulo elastico inferiore, presentavano una resistenza alla trazione e un allungamento percentuali più elevati rispetto a MJF, nonché un modulo di resistenza più elevato.”

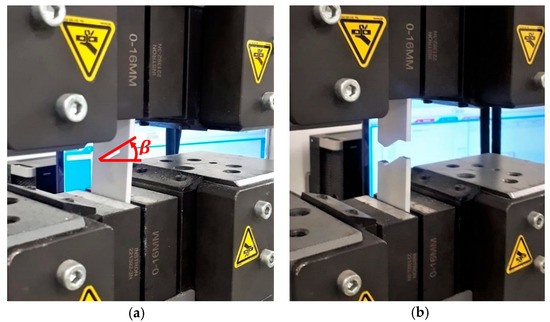

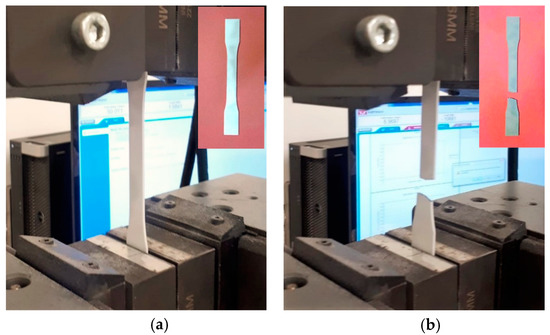

Durante i test, i ricercatori hanno sollecitato assialmente i campioni con una macchina Instron 300LX fino a quando non hanno fallito a causa della crescita delle crepe.

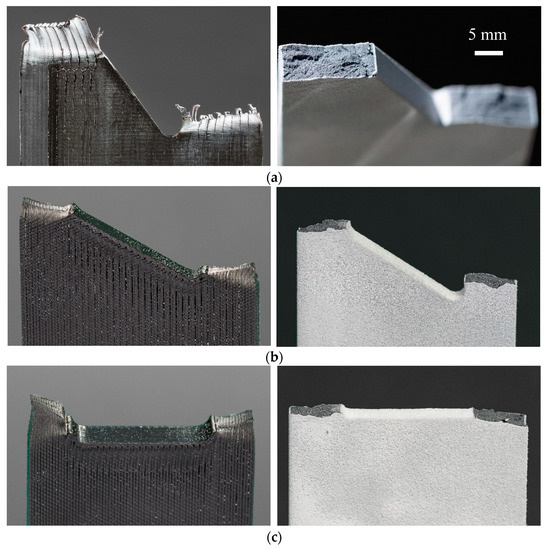

“Indipendentemente dagli orientamenti della tacca, tutti i campioni MJF hanno mostrato un comportamento fragile con superfici di frattura piatte. Considerando le prove di trazione, è stato osservato che il carico di rottura del nylon stampato in 3D MJF è maggiore dei campioni FDM per β = 0 ° e 30 ° , mentre non è stato così quando l’angolo di inclinazione è aumentato a 60 °. Oltre all’effetto degli angoli di crack, è stato osservato che l’aumento del raggio di crack era associato a un carico critico ridotto in entrambi i tipi di campioni stampati in 3D “, hanno affermato i ricercatori.

“Infine, il concetto di materiale equivalente (EMC) è stato combinato con il principio di fallimento integrale J per prevedere il fallimento della frattura di campioni stampati con intaglio a U stampati in 3D sottoposti a carico di trazione in modalità I e modalità di carico I / II in modalità mista. L’accordo tra i risultati sperimentali e di simulazione ha dimostrato che l’approccio EMC-J è in grado di prevedere con successo la frattura nei componenti del materiale duttile dentellato stampato in 3D. “

Foto di primi piani FDM e MJF hanno stampato campioni di nylon dopo la frattura da sinistra a destra, rispettivamente, con (a) 60 °, (b) 30 ° e (c) orientamenti di tacca 0 °.

Illustrazione della densità di energia di deformazione attorno al bordo della tacca per nylon MJF con un raggio della punta della tacca di 2 mm con diversi orientamenti della tacca.