Ottimizzazione di parametri e proprietà con acciaio inossidabile 17-4PH stampato 3D FDM

Ricercatori internazionali si sono uniti per migliorare i risultati della fabbricazione di filamenti fusi (FFF), rilasciando le loro scoperte nel recente pubblicato ” Ottimizzazione dei parametri di stampa 3D per le proprietà di trazione degli esemplari prodotti dalla fabbricazione di filamenti fusi di acciaio inossidabile 17-4PH “.

Durante questo studio, gli autori hanno sperimentato i migliori risultati nella stampa 3D FFF ottimizzata, un metodo originariamente creato per materiali polimerici; tuttavia, ora sono disponibili miscele per la fabbricazione di metallo e l’hardware è diventato molto più accessibile e conveniente. Per molte applicazioni, è impossibile ottenere proprietà meccaniche adeguate senza l’uso di sistemi polimerici di leganti multicomponenti.

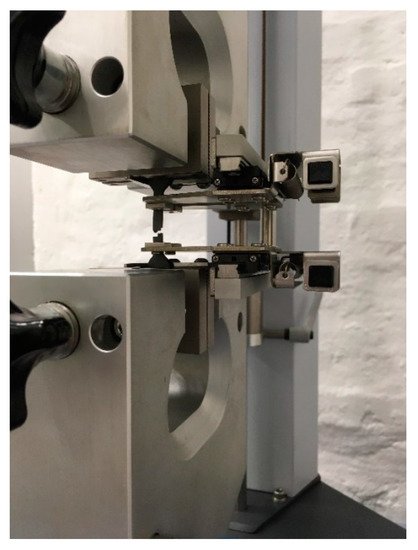

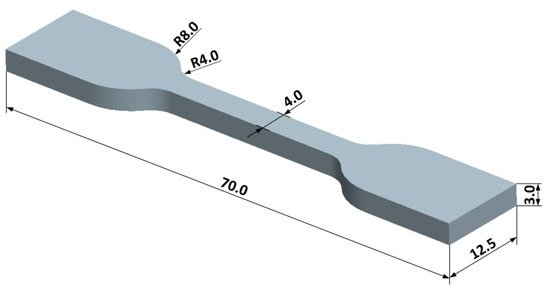

I ricercatori hanno utilizzato un sistema legante proprietario e polvere di acciaio inossidabile 17-4PH per modellare campioni basati su un design ottimizzato. I campioni sono stati creati su una stampante 3D Prusa i3 MK3 FFF 3D originale, usando un ugello con un diametro di 0,4 mm.

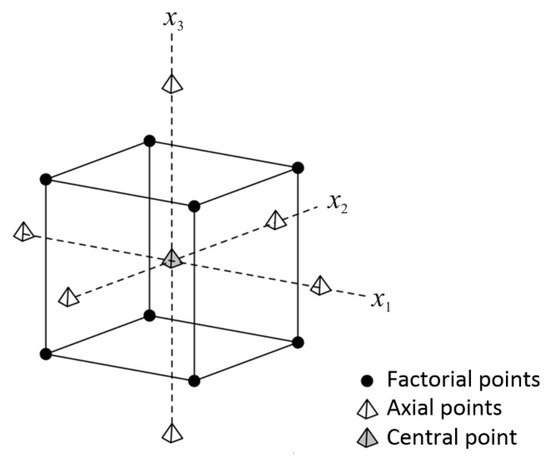

“Il design composito centrale è un design del primo ordine (2 k: dove k è un numero di parametri regolabili) esteso con ulteriori prove al centro del design (valori medi dei parametri) e asse per ciascun parametro, al fine di essere in grado stimare i parametri con modelli di secondo ordine “, hanno affermato i ricercatori. “Il design composito centrale comprende 2 k prove sui valori di picco dei parametri osservati, 2 k prove sugli assi di ciascun parametro e prove al centro del progetto.”

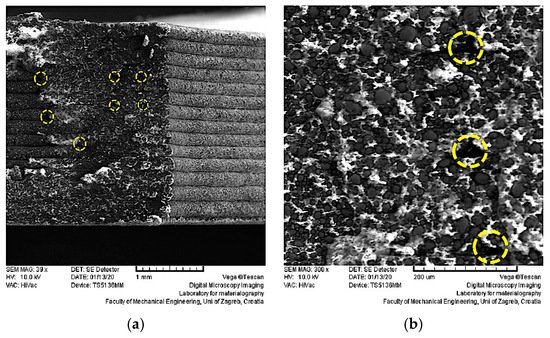

Il team ha continuato, eseguendo sia prove di trazione che microscopia elettronica a scansione.

“Al fine di impostare i parametri FFF per la produzione di campioni con proprietà ottimali, devono essere determinati i criteri per l’ottimizzazione”, hanno affermato i ricercatori. “Qui è stata utilizzata un’ottimizzazione complessa basata su più criteri simultanei.”

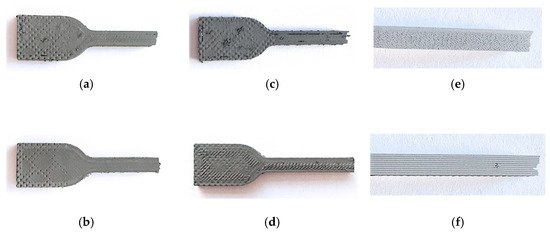

Variando i parametri di stampa, i ricercatori hanno notato che l’aspetto dei campioni è cambiato.

Viste dall’alto e laterale dei campioni stampati in diverse condizioni del progetto dell’esperimento (DoE) dopo la prova di trazione: (a) prova 7 (temperatura 210 ° C); (b) prova 5 (temperatura 260 ° C); (c) prova 10 (moltiplicatore di portata 95%); (d) prova 13 (moltiplicatore di portata 127%); (e) prova 2 (spessore dello strato 0,12 mm); (f) prova 6 (spessore dello strato 0,28 mm).

Morfologia delle parti stampate tridimensionali (3D) studiate mediante microscopia elettronica a scansione con diversi ingrandimenti: (a) 39 ×; (b) 300 ×; (c) 2300 ×; (d) 2400 ×.

“Una temperatura di estrusione più bassa ha interferito con la deposizione di materiale, con conseguente maggiore intercapedine d’aria e ridotta sezione trasversale minima dei campioni e, quindi, minori proprietà di trazione”, ha concluso il team di ricerca. “L’estrusione a temperature più basse ha inoltre influenzato negativamente il legame tra due diversi strati, il che ha portato a proprietà di trazione inferiori. In questa ricerca, solo i componenti polimerici (45% vol.) Sono stati fusi durante il processo FFF; pertanto, l’effetto della temperatura di estrusione sulle proprietà di trazione non è stato così forte come nel caso di FFF di materiali polimerici puri.

“I risultati di questa analisi potranno essere utilizzati nella ricerca futura per il confronto con le proprietà delle parti finali ottenute dopo che le parti verdi sono state sottoposte a debinding e sinterizzazione. Questo confronto mostrerà se è presente lo stesso andamento tra le proprietà di trazione ottenute dopo FFF e dopo la sinterizzazione e se il livello dell’effetto delle proprietà di trazione ottenuto dopo il processo FFF si mantiene dopo che i campioni sono stati sinterizzati. “