I RICERCATORI UTILIZZANO LA STAMPA 3D PER ASSEMBLARE LE NANOPARTICELLE IN ROBUSTE STRUTTURE MACROSCALE

I ricercatori della Technical University di Amburgo (TUHH) e il Massachusetts Institute of Technology (MIT), in collaborazione con l’ e Università di Brema , hanno usato la stampa 3D per assemblare nanoparticelle in macrostrutture forti.

Il team di ricerca ha sviluppato una tecnica di autoassemblaggio a scrittura diretta, che è stata sommariamente rinforzata con reticolazione, che ha permesso di riflettere la resistenza strutturale delle microstrutture nelle loro macro controparti. La combinazione della stampa 3D con questo metodo di assemblaggio colloidale potrebbe portare allo sviluppo di strutture 3D meccanicamente robuste e multifunzionali e l’apertura di nuove applicazioni per i materiali risultanti nel settore aerospaziale.

“La stampa 3D offre un modo rapido e controllabile per sviluppare nuovi materiali. I materiali a base di particelle stampati in precedenza in 3D erano generalmente deboli poiché le loro particelle erano tenute insieme principalmente da forze deboli. Nel nostro caso, la fase di reticolazione funge da meccanismo di rinforzo. Questo crea una fitta rete di nanoparticelle forti e legate in modo covalente in tutto il materiale “, afferma la dott.ssa Berta Domènech di TUHH, che ha coordinato lo studio.

Le strutture macroscopiche normalmente contengono numerose crepe o difetti, che potrebbero causarne il cedimento quando poste sotto carichi più elevati. I materiali nanoscopici, d’altra parte, sono praticamente privi di difetti, quindi il potenziale di incorporare i benefici delle microstrutture nei loro macroequivalenti, potrebbe fornire a questi ultimi una resistenza potenziata. Per raggiungere questa integrazione, è stato necessario sviluppare un metodo di produzione che consentisse un controllo preciso sulla composizione e l’assemblaggio delle nanoparticelle (NP).

I ricercatori hanno proposto che le NP potessero essere assemblate in strutture più grandi, sfruttando e controllando ulteriormente le forze intrinseche intermolecolari e superficiali. L’uso di queste forze a corto raggio ha reso l’auto-assemblaggio colloidale un approccio praticabile, consentendo di progettare in modo specifico i nanoblocchi e di adeguare il comportamento dei materiali risultanti. Mentre l’autoassemblaggio colloidale viene in genere utilizzato per creare strutture 1D o 2D, utilizzando la stampa 3D consentita per la progettazione su misura di sistemi di materiali 3D, su scale a più lunghezze.

Al fine di utilizzare efficacemente questa tecnica di stampa 3D a scrittura diretta di inchiostro, il team di ricerca avrebbe bisogno di utilizzare un inchiostro a diluizione a taglio che scorreva attraverso l’apertura dell’ago sotto stress e che aveva una capacità di ritenzione della forma al momento della deposizione. Di conseguenza, il collegamento riuscito di diverse scale di lunghezza dipendeva dalla robustezza meccanica intrinseca dei nanocompositi sintetizzati. Sebbene le NP siano ultra-forti fino alla loro forza teorica, le forze di legame tra NP devono essere nell’ordine di diverse centinaia di MPa per funzionare, ed è stato necessario un nuovo approccio da parte del team. In risposta, i ricercatori hanno escogitato un metodo che combina la stampa 3D a scrittura diretta, con l’autoassemblaggio colloidale di NP di ossido di ferro, per creare solide strutture macroscala autoportanti.

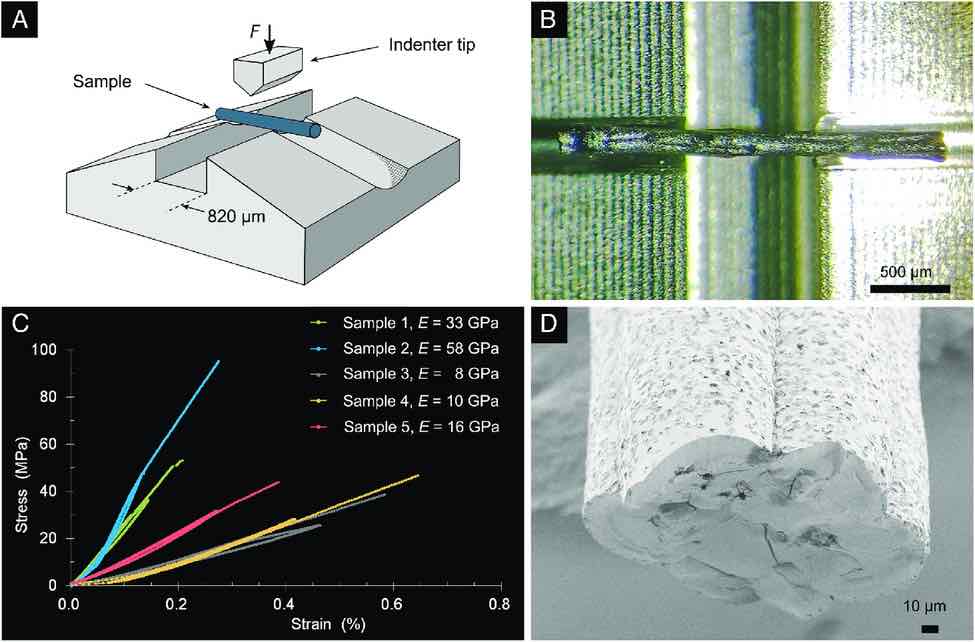

L’assemblaggio colloidale a scrittura diretta è stato costruito utilizzando un sistema di scrittura diretta da banco su misura, inizialmente sviluppato presso il MIT. Per creare le strutture, una sospensione a base di toluene di Fe3O4 ‐ NP funzionalizzati con OA è stata erogata da un ago ad alta precisione su un substrato, formando un ponte liquido. Durante l’assemblaggio colloidale, il ponte fornisce il confinamento per gli NP che si accumulano alla base e formano la colonna solida autoassemblata. Il processo era controllabile, spostando il substrato verso il basso ad una velocità corrispondente al tasso di crescita verticale della colonna stampata autoassemblata. Ulteriore rafforzamento è stato applicato mediante trattamento termico in atmosfera inerte a 325 ºC, che ha portato alla creazione di nuovi legami (o reticolazione) tra le molecole organiche delle nanoparticelle adiacenti. La parte organica risultante era più rigida,

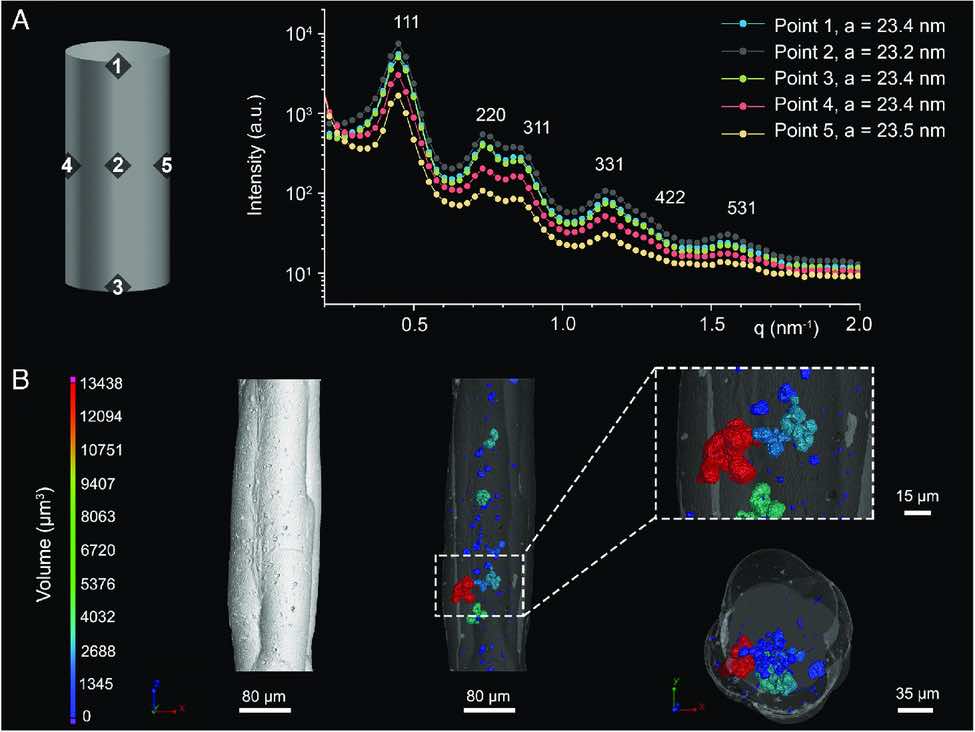

Sfruttando questa nuova tecnica, i ricercatori hanno prodotto colonne autonome di dimensioni millimetriche, con una struttura super cristallina. È stato scoperto che i pilastri in miniatura, costituiti da disposizioni ordinate (supercristalli) di nanoparticelle di ossido di ferro sferiche, presentano una superficie rivestita con molecole organiche corte (acido oleico). Questa funzionalizzazione superficiale è risultata responsabile delle proprietà meccaniche migliorate del materiale. La forza di legame ha permesso l’assemblaggio controllato delle nanoparticelle in disposizioni ordinate strettamente impaccate e le molecole organiche hanno agito come siti attivi per l’ulteriore rafforzamento del materiale.

Al fine di valutare le possibili variazioni dei superlattici, sono state condotte analisi SAXS (Small Angle X-ray Scattering) basate su sincrotrone in diversi punti lungo gli assi delle colonne. Le scansioni hanno identificato la formazione di una grata e non hanno rilevato differenze significative nel parametro reticolare in funzione della posizione della colonna. Una microscopia a raggi X di sintesi (XRM) è stata applicata a una sezione di una colonna stampata in 3D con una lunghezza totale di 460 μm. Questa scansione ha rilevato vuoti e pori interni distribuiti asimmetricamente all’interno delle colonne di 41 311 μm 3 , che corrispondono allo 0,6% del volume totale valutato dei campioni.

Il team di ricerca ha dimostrato con successo che la combinazione dell’assemblaggio colloidale con la stampa 3D consente la fabbricazione facile e veloce di robuste colonne, collegando quasi cinque diverse scale di lunghezza. Secondo i ricercatori, ora cercheranno di ottenere un maggiore controllo sui parametri del processo, estendere lo studio ad altri sistemi di nanoparticelle e creare sommariamente parti stampate in 3D con geometrie diverse. La nuova tecnica potrebbe portare all’integrazione di blocchi nanometrici in una varietà di materiali macroscopici multifunzionali, che vanno dai dispositivi fotonici ai nuovi materiali strutturali.

Macrostrutture ad alta resistenza nella stampa 3D

I ricercatori di vari dipartimenti governativi e istituzioni accademiche hanno ideato nuovi metodi di stampa 3D che creano metalli più durevoli negli ultimi anni.

I ricercatori della Texas A&M University hanno stabilito una serie di linee guida e parametri che consentono la produzione additiva di leghe basse in parti prive di difetti nel marzo 2020. Il team ha sviluppato un criterio per determinare con precisione la distanza massima tra le linee di tratteggio, consentendo loro di evitare difetti causato da una fusione insufficiente tra gli strati.

L’Air Force Institute of Technology (AFIT) degli Stati Uniti ha sviluppato un metodo di stampa 3D dell’acciaio Air Force AF-9628 ad alte prestazioni per applicazioni con armi a settembre 2019. L’innovazione di una nuova tecnica di fusione a letto di polvere (PBF) , ha permesso la produzione di un metallo che presentava una resistenza alla trazione superiore rispetto alle leghe AM convenzionali.

Nell’ottobre 2019, il Marshall Space Flight Center (MSFC) della NASA è diventato il primo cliente commerciale della polvere per stampa 3D in alluminio 7A77 di HRL Laboratories . Il materiale è una versione sviluppata di Al-7075 , che ha una buona duttilità, elevata resistenza, tenacità ed eccellente resistenza alla corrosione, ma può essere difficile con cui stampare in 3D.

I risultati dei ricercatori sono dettagliati nel loro articolo intitolato ” Strutture macroscali supercristalline di stampa 3D combinate con l’autoassemblaggio di nanoparticelle funzionalizzate in ceramica “, pubblicato il 29 aprile 2020 nella rivista Advanced Engineering Materials . La ricerca è stata scritta da Berta Domènech Alvin TL Tan, Hans Jelitto, Eduardo Zegarra Berodt, Malte Blankenburg, Oliver Focke, Jaclyn Cann, C. Cem Tasan, Lucio Colombi Ciacchi, Martin Müller, Kaline P. Furlan, A. John Hart e Gerold A. Schneider.