GLI SCIENZIATI DI SKOLTECH SVILUPPANO UN NUOVO METODO PER LA STAMPA 3D DI IMPIANTI OSSEI IN CERAMICA PERSONALIZZATI

Gli scienziati dello Skolovo Institute of Science and Technology (Skoltech) hanno sviluppato un nuovo metodo per la stampa 3D di impianti ossei in ceramica personalizzati.

Nell’ambito della ricerca, il team ha implementato un approccio basato sulla simulazione per creare modelli 3D flessibili e privi di difetti che fornissero una base per i loro impianti additivi. I ricercatori hanno ottimizzato questi progetti per presentare pori dilatati, che potrebbero essere personalizzati per soddisfare le esigenze di pazienti specifici e renderli più facili da fondere con il tessuto organico.

“La modellazione della rappresentazione funzionale (FRep) delle microstrutture ha una vasta gamma di vantaggi”, ha affermato Evgenii Maltsev, uno dei coautori dell’articolo. “FRep garantisce sempre che il modello risultante sia corretto, al contrario della tradizionale rappresentazione poligonale nei sistemi CAD, in cui è probabile che i modelli presentino crepe o sfaccettature disgiunte.”

La ceramica possiede una serie di proprietà come la resistenza all’usura e la stabilità chimica, che le rende ideali per la stampa 3D di qualsiasi cosa, dagli strumenti ai prodotti dentali. Nonostante ciò, sebbene la produzione additiva sia stata adottata anche nelle applicazioni implantari, la ceramica viene utilizzata meno spesso in quest’area con polimeri carichi di cellule e leghe solitamente preferite.

I ricercatori della TU Delft , ad esempio, hanno sviluppato scaffold rigenerativi a base di magnesio , mentre uno studio della Charité – Universitätsmedizin Berlin ha scoperto che il titanio era la base materiale ottimale . Altrove, scienziati giapponesi dell’Università di Nagasaki e dell’Università di Saga , hanno creato una struttura trachea tubolare 3D senza alcun supporto biologico.

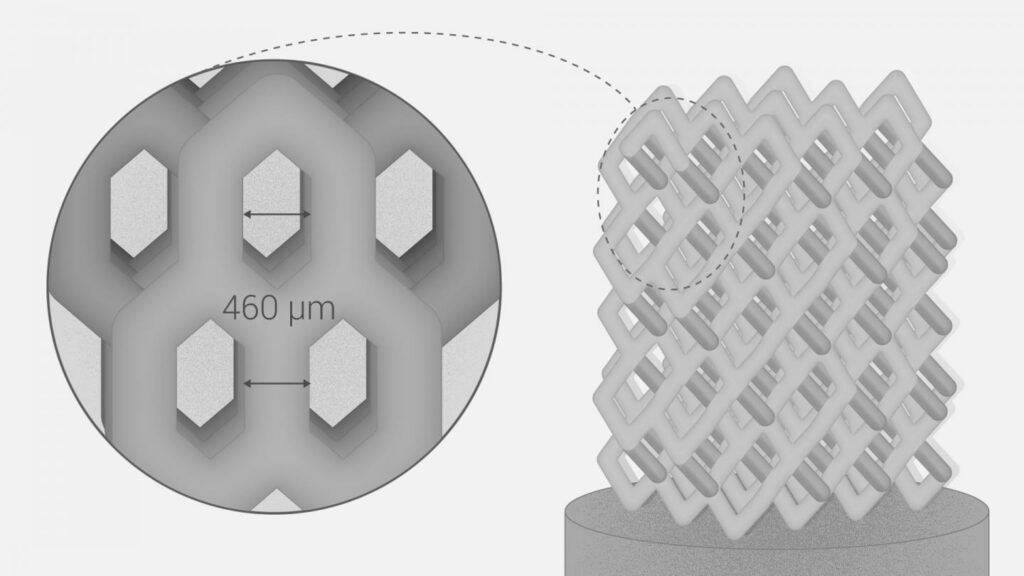

Gli scienziati di Skoltech, nel frattempo, hanno identificato la porosità come vitale per la proliferazione delle cellule dopo l’intervento chirurgico e hanno ridotto la “dimensione ottimale dei pori” a un valore compreso tra 390 e 590 µm. Il raggiungimento di questo livello di accuratezza si è rivelato difficile utilizzando materie prime esistenti, poiché la loro bassa porosità impedisce la crescita di tessuti, vasi sanguigni e altri dotti nutritivi.

Attualmente, per superare queste limitazioni vengono utilizzati additivi schiumogeni e bruciati, ma il team ha teorizzato che la stampa 3D fornirebbe una piattaforma migliore per la creazione di strutture macroporose. Dato che la produzione additiva consente la produzione di parti con porosità controllabile, la tecnologia ha il potenziale per la stampa di impianti personalizzabili con una struttura su misura.

Al fine di sviluppare un metodo di fabbricazione dell’impianto che consentisse agli utenti di personalizzare rapidamente ogni innesto osseo, gli scienziati hanno adottato un metodo di modellazione FRep. Essenzialmente, FRep adotta un approccio di modellazione più implicito, che gli consente di replicare forme complesse con microstrutture porose, cellulari e irregolari.

Rispetto ai modelli basati su CAD, il team ha scoperto che FRep ha prodotto progetti accurati e privi di errori, più flessibili agli adattamenti. Per testare le prestazioni dei loro modelli nelle condizioni di utilizzo finale, gli scienziati hanno utilizzato una stampante SLA per polimerizzare una pasta composta da un legante multicomponente e polvere di ceramica.

Dopo il processo di stampa, le parti “verdi” sono state riscaldate in un forno per rimuovere il legante plastico e sinterizzate nella loro forma finale con proprietà predefinite utilizzando un sistema SLS. I campioni cilindrici risultanti sono stati quindi valutati dal team utilizzando una microscopia SEM e vari test di stress meccanico.

Sotto compressione assiale, gli impianti stampati in 3D hanno mostrato una resistenza di 400 MPa, mentre le immagini SEM hanno rivelato dimensioni dei pori comprese tra 440 e 700 µm (entro le tolleranze del team). Sebbene i provini, di dimensioni 4 (P) x 9,5 mm (L), si siano dimostrati autoportanti, richiedevano un rinforzo di materiale minore nel processo di progettazione iniziale.

Dato che i loro impianti hanno mostrato lo stesso livello di resistenza alla compressione dell’osso trabecolare, gli scienziati hanno considerato il loro approccio un successo. Il team intende ottimizzare il proprio metodo di stampa in futuro e dieci dei loro prototipi sono stati inviati a un istituto per i test sugli animali con questo obiettivo in mente.