Lo specialista della stampa 3D in metallo a stato solido Fabrisonic ha utilizzato la sua stampante 3D compatta SonicLayer 1200 per creare scambiatori di calore satellitari di migliore valore per il Jet Propulsion Lab (JPL) della NASA.

Invece di utilizzare il suo SonicLayer 7200 standard per produrre i termoregolatori e le loro complesse geometrie interne, Fabrisonic ha scelto di implementare la sua macchina più piccola ed efficiente. I componenti risultanti dimostrato non solo di essere più conveniente, ma le loro guarnizioni hanno superato rigorosi test del JPL, compreso un simulato lancio del razzo Atlas V .

La partnership in corso con la NASA di Fabrisonic

Fondata nel 2011, Fabrisonic è un fornitore di servizi di stampa 3D in metallo che evade gli ordini utilizzando il suo processo brevettato Ultrasonic Additive Manufacturing (UAM). La tecnica di produzione ibrida prevede essenzialmente la saldatura a ultrasuoni di nastri metallici in strati e, una volta che l’oggetto prende forma, l’utilizzo della lavorazione CNC gli conferisce caratteristiche più complesse.

Dato che la tecnologia funziona a basse temperature, a volte viene utilizzata per la stampa 3D di elettronica integrata e la società ha recentemente sperimentato la fabbricazione di strutture ibride più grandi . Più comunemente, tuttavia, il processo viene implementato all’interno di applicazioni aerospaziali e Fabrisonic ha collaborato con la NASA in diverse occasioni.

Lavorando con Luna Innovations , ad esempio, la società è riuscita a stampare i sensori 3D direttamente su un tubo del carburante della NASA , mentre in un progetto SBIR separato, sta attualmente sviluppando un rivestimento resistente alla corrosione UAM . Ora, come parte della sua più recente collaborazione con la NASA, Fabrisonic ha sfruttato il suo processo UAM per creare un altro componente per il trasporto spaziale per uso finale.

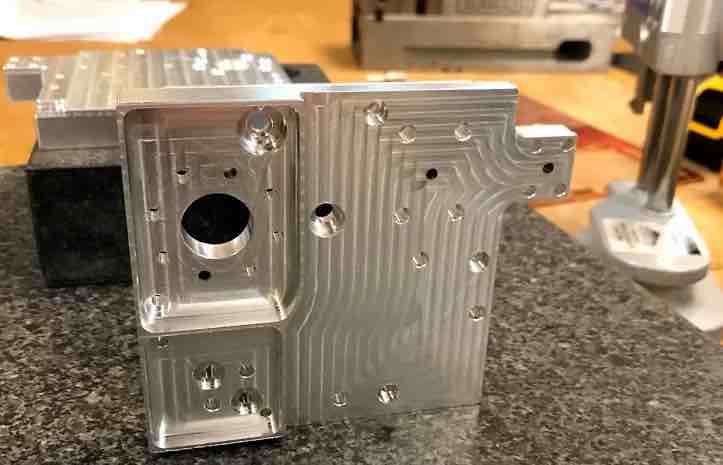

Nel suo ultimo progetto della NASA, Fabrisonic è stato incaricato dal College of Engineering della Utah State University (USU) di sviluppare due parti uniche per un sistema satellitare termico. Sebbene i componenti completamente ermetici siano stati precedentemente realizzati utilizzando la stampante 3D SonicLayer 7200 di Fabrisonic, questa volta, gli ingegneri dell’azienda hanno scelto di utilizzare la macchina 1200 e il suo volume di costruzione 10 x 10 x 10 pollici più conveniente.

Durante la produzione, il team ha implementato un approccio combinato additivo e sottrattivo, utilizzando la lavorazione CNC per creare i complessi canali fluidici delle parti, riempiendole con materiale di supporto. Una volta posizionati, questi supporti hanno efficacemente impedito che il metallo in eccesso venisse estruso nelle cavità dei dispositivi durante la stampa.

Dopo la post-elaborazione, in cui il materiale di supporto è stato lavato via, le parti sono state lavorate nella loro forma finale, lasciando gli scambiatori con passaggi fluidi lisci e precisi. Per verificare che i dispositivi fossero ermeticamente sigillati e a prova di perdite (cosa essenziale per la sua applicazione finale), sono stati quindi sottoposti a rigorosi test JPL.

Alla fine, le parti hanno superato una serie di test, tra cui l’essere immersi sott’acqua, sottoposti a 50 psi di pressione e una simulazione delle vibrazioni sperimentate a bordo dell’Atlas V. Dopo aver superato le valutazioni iniziali, i dispositivi sono ora in viaggio verso USU per i test finali , dove verrà utilizzato un rilevatore di perdite di elio per simulare il vuoto dello spazio.