Holo vuole stampare in 3D milioni di parti del dissipatore di calore in rame all’anno

Sono molto entusiasta di Holo , una società che mira a utilizzare una tecnologia DLP (slurry digital light processing) per sinterizzare parti metalliche per l’industria dei dissipatori di calore. Creando parti convenienti e ottimizzate per la topologia per i dissipatori di calore, l’azienda spera di ottenere una reale trazione in processori, inverter ed elettronica di potenza. E poi, ovviamente, sperano di espandersi in molte altre aree in cui i dissipatori di calore giocano un ruolo importante.

Credo davvero nelle startup specifiche per applicazioni con una forte attenzione allo sviluppo di soluzioni tecnologiche che forniscano un valore reale per i clienti e gli utenti finali in un caso d’uso delimitato. Vedo molte opportunità per fornire valore ai clienti, in particolare dove le parti sono piccole ma ad alto impatto e possono essere ottimizzate tramite la geometria. Piuttosto che essere la macchina del desiderio di tutto, ora possiamo mantenere promesse specifiche ben fatte. Holo vuole farlo creando un processo DLP ottimizzato che utilizza un impasto liquido per stampare parti metalliche sinterizzate che sono geometricamente ottimizzate per realizzare i migliori dissipatori di calore in alluminio. Inoltre, il team spera che con la propria tecnologia possano ottimizzare internamente le topologie che possono quindi superare le altre tecnologie.

Holo ha un’origine piuttosto interessante, essendo nato dalla stampante 3D Autodesk Ember DLP . Il co-fondatore Arian Aghababaie ha avviato l’Innovation Works che ha creato una tecnologia DLP aperta ed è stata acquisita da Autodesk nel 2014. Questo è diventato Autodesk Ember. Dopo tre anni in Autodesk, la società ha preso una direzione più mirata e meno per la pesca del Bass ed è stata in grado di produrre Holo tre anni fa.

Da allora, Aghababaie e il team hanno preso l’Ember e hanno acceso un nuovo fuoco utilizzando la tecnologia per realizzare parti metalliche. Per ora, l’azienda ha “parti in rame completamente dense e altamente conduttive”, il che è abbastanza eccitante. Abbiamo intervistato Aghababaie insieme al CEO di Holo Hal Zarem. Quest’ultimo era in precedenza CEO di Silicon Light Machines, startup 4D Lidar TetraVu e startup di batterie Seeo, che è stata venduta a Bosch. Zarem ha affermato che i primi clienti di Holo erano “come cervi sotto i fari” quando hanno spiegato che erano in grado di realizzare parti in rame dense su larga scala e volevano farlo a un costo relativamente basso.

“Credo che i progetti potenti migliorino le applicazioni di trasferimento di calore in molte applicazioni di alimentazione, ma, in particolare, che farlo in modo conveniente, in realtà mettere decine di migliaia di questi nei prodotti, è il nostro modello di business”.

Come molte aziende, Holo sta iniziando con applicazioni di fascia alta, ma vuole anche essere sui processori all’interno del tuo laptop e telefono. Stanno anche esaminando applicazioni esotiche, come strutture ottimizzate per semiconduttori di raffreddamento a liquido, soluzioni di raffreddamento conforme, data center e prese LGA in dispositivi raffreddati ad aria e a liquido.

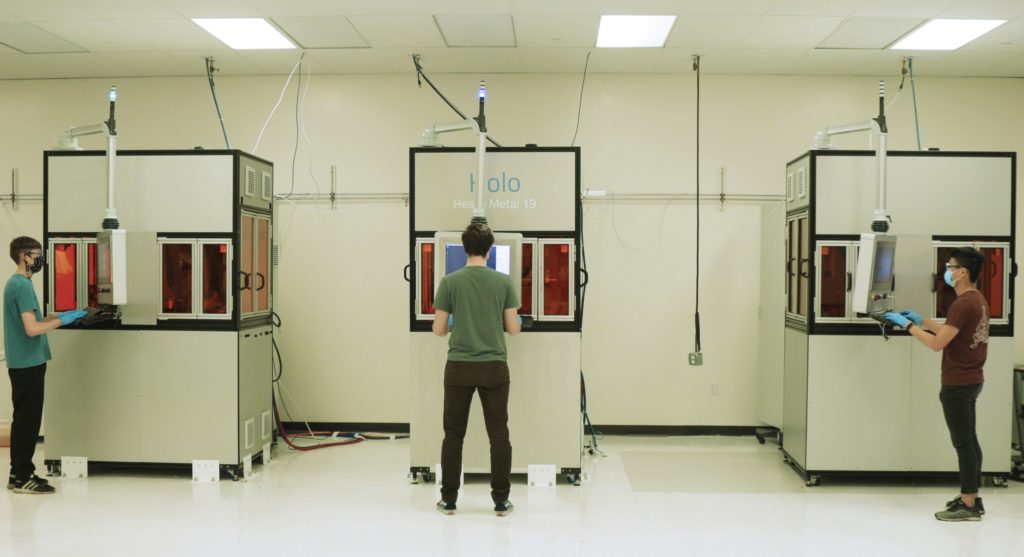

L ‘ azienda sta anche esaminando dispositivi medici, alcune leghe di rame, il sempre popolare acciaio 316L, acciaio 17-4, materiali compositi e ceramiche. Per ora, Holo ha una linea di produzione pilota in grado di produrre 20.000 piccole parti in rame puro al mese, che sperano di scalare presto oltre questo numero. Vedono opportunità sia nella produzione in serie, sia nelle parti uniche.

“In termini di dimensioni delle caratteristiche, piccole strutture e topologia interna, possiamo fare cose che non possono essere fatte in un altro modo”, ha detto Zarem.

Aghababaie afferma che spera di essere in grado di superare i tradizionali progetti di dissipatori di calore che utilizzano alette o alette per dissipare il calore.

“Poiché il calore scorre attraverso le alette, il trasferimento di calore non è efficace come quello che possiamo ottenere. Possiamo progettare strutture per aumentare o turbulare il flusso, influenzare il coefficiente di convezione e persino personalizzare la densità delle parti per una data applicazione “, ha affermato Aghababaie.

“L’additivo diventa prezioso ottimizzando la superficie della parte e Holo diventa particolarmente prezioso perché il nostro processo di slurry non ha depolverizzazione, il che significa che può ottenere canali interni fini con un percorso di flusso ottimizzato”, ha aggiunto Zarem.

Entrambi credono che, sebbene il loro processo abbia vincoli di dimensione e proprie regole di progettazione, il team possa sviluppare parti completamente nuove in tempi relativamente brevi. Devono generare strategie di supporto e apportare alcune modifiche al progetto, ma le iterazioni sono veloci e relativamente semplici rispetto ad altre tecnologie che producono parti metalliche.

Per ora le priorità di Zarem sono “riempire la nostra pipeline di parti interessanti. Vogliamo vedere quali costi possiamo risparmiare ai clienti, come possiamo realizzare per loro parti ad alte prestazioni, come possiamo realizzare parti che non possono essere costruite in altro modo e, soprattutto, vogliamo capire le esigenze dei nostri clienti e le nostre capacità di incontrarli. ” Sperano che questo sia il percorso per crescere come azienda per soddisfare la domanda di “milioni di parti all’anno”.