La produzione additiva in aree rilevanti per la sicurezza come la tecnologia aerospaziale richiede componenti di alta qualità, poiché anche gli errori più piccoli possono avere gravi conseguenze. Le crepe hanno un potenziale di pericolo particolarmente elevato. Un nuovo progetto dell’Istituto federale per la ricerca e le prove sui materiali (BAM) vuole quindi sviluppare un sistema di monitoraggio che rilevi le crepe nei componenti metallici in tempo reale durante la stampa 3D. L’obiettivo è risolvere questo problema durante la produzione.

Finora, il controllo di qualità dei componenti prodotti in modo additivo è avvenuto principalmente dopo il processo di produzione mediante tomografia computerizzata. Ciò significa che di solito i difetti vengono scoperti solo tardi. Ciò rende la produzione costosa e dispendiosa in termini di tempo.

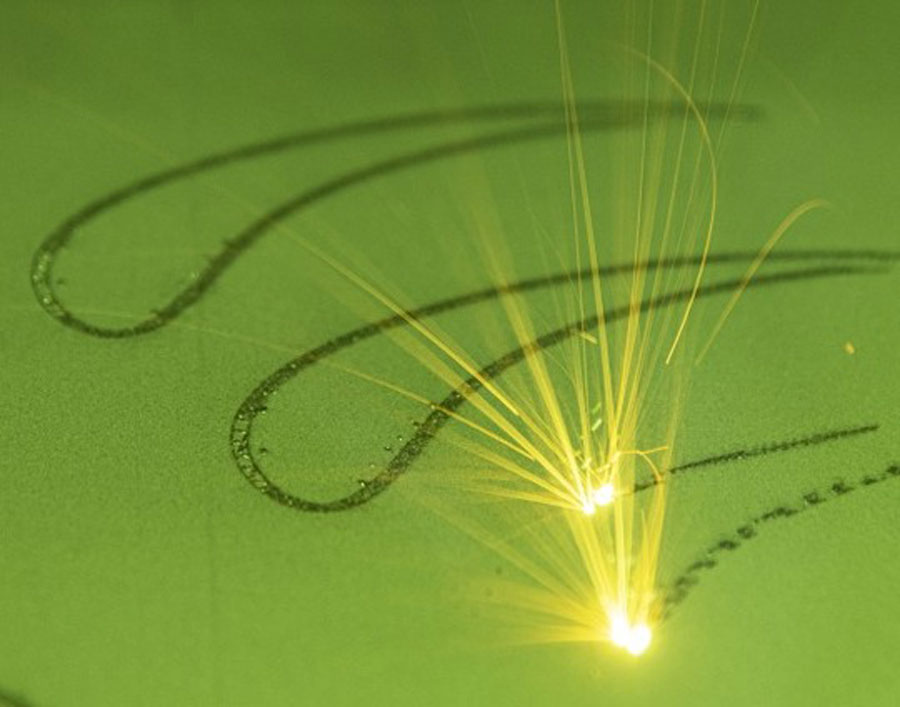

Nel progetto ATLAMP, BAM sta sviluppando un sistema di monitoraggio in situ a due fasi insieme al suo partner di progetto ThetaScan GmbH. Anche durante la produzione additiva, ogni strato del componente creato viene esaminato alla ricerca di difetti utilizzando la tomografia ottica ottimizzata. Quando lo strato si è raffreddato, viene nuovamente controllato per difetti come crepe di solidificazione mediante termografia laser.

Attraverso la combinazione di tomografia ottica e termografia laser, è possibile rilevare per la prima volta i difetti che si verificano solo dopo che il pool di fusione si è solidificato. Utilizzando la valutazione dei dati basata sull’intelligenza artificiale, questi difetti vengono quindi quantificati in tempo reale o, in futuro, ridotti o addirittura evitati del tutto attraverso il controllo e la regolazione del processo produttivo. Se i difetti sono troppo gravi, il processo di stampa può essere annullato. Ciò aumenta la sicurezza dei componenti fabbricati e allo stesso tempo l’efficienza economica del processo di produzione additiva.