FGK (Forschungsinstitut für Glas/Keramik) presso l’Università di scienze applicate di Coblenza è il nuovo partner di ricerca di AIM3D

● Collaborazione nella stampa 3D CEM con focus sulla ceramica

● Materiale ibrido e geometrie di componenti 3D prodotte da ibridi

● Elevata flessibilità e dinamicità nella ricerca sulla ceramica

Rostock (Germania), 19 gennaio 2023: il processo di stampa 3D sta diventando sempre più importante per il vetro e la ceramica e ora integra i tradizionali processi di fusione basati su stampi o persino la fresatura. Dal 2021, FGK (Forschungsinstitut für Glas/Keramik) di Hoehr-Grenzhausen utilizza un sistema CEM 3D ExAM 255 di AIM3D per scopi di ricerca. Il processo 3D offre grandi vantaggi in termini di tempo e costi quando si tratta di valutare provini in ceramica. Consente inoltre più combinazioni di materiali rispetto alle strategie di produzione standard. L’attenzione si concentra sulla ceramica tecnica, ma anche sulle applicazioni mediche.

Accelerare la ricerca utilizzando la prototipazione rapida 3D

Il processo CEM, come approccio alla stampa 3D, è l’aggiunta al processo CIM convenzionale (stampaggio ad iniezione di ceramica). La costruzione senza attrezzi dei componenti consente di risparmiare una notevole quantità di tempo e riduce notevolmente i costi. Avendolo già dimostrato per la prototipazione, è particolarmente importante anche nella produzione di provini per prove sui materiali: i nuovi materiali ceramici possono quindi essere valutati più rapidamente. Anche nuove composizioni di granulati ceramici possono essere sviluppate più velocemente. Inoltre, la tecnologia CEM consente a FGK di essere indipendente dal settore in quanto non è necessario acquisire stampi e capacità per i provini. FGK è quindi autosufficiente grazie alla stampa 3D.

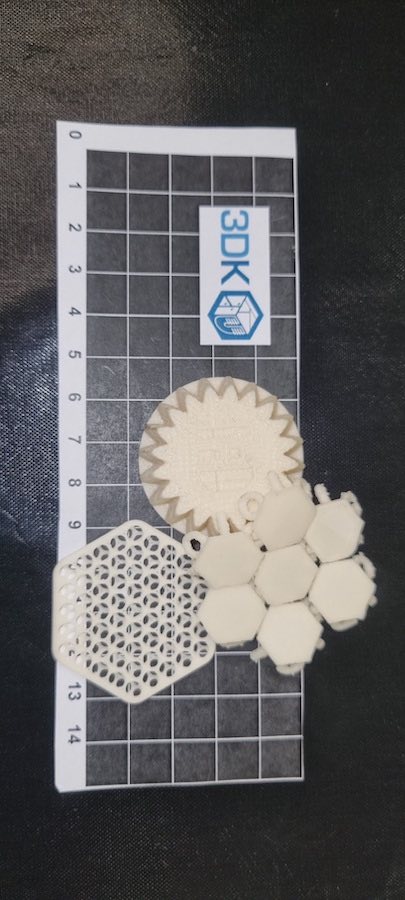

Componenti ibridi: tecnologia ceramica multicomponente

L’ingegnere di progetto Murat Demirtas: “Il vero fascino di questo processo CEM di AIM3D è la sua flessibilità. La stampante multimateriale ExAM 255 consente combinazioni di ceramica/ceramica, ceramica/polimeri o ceramica/metallo. I componenti ibridi espandono enormemente le proprietà dei componenti, consentendo un design funzionale.” Nello specifico, ciò significa che una combinazione di diverse ceramiche, o una combinazione di altre classi di materiali, può essere utilizzata in un singolo componente per riprodurre determinate proprietà in un componente. È anche possibile creare parti partendo da una base voluminosa prodotta tramite il processo CIM e quindi aggiungendo un componente stampato più piccolo utilizzando il processo CEM. Interessante anche la combinazione di ceramica per l’isolamento elettrico e metallo per la conducibilità. Ciò consente approcci MID (Multi Integrated Devices). Ovviamente si possono aumentare anche le caratteristiche prestazionali di un componente. Possibili parametri sono granulometrie variabili, determinate caratteristiche superficiali, ma anche determinate proprietà chimiche (resistenza ai fluidi), elettriche (fattore di conducibilità) o termiche (resistenza alla temperatura). La stampa 3D utilizzando il processo CEM apre una varietà di possibilità grazie a materiali ibridi e soluzioni di produzione ibride.

Progettazione 3D di un componente ceramico tramite FEA

La progettazione di un componente 3D fa già parte della catena di processo digitale. La geometria originale di un componente 3D viene ottimizzata in un processo iterativo utilizzando l’analisi agli elementi finiti (FEA) (Fig. 11) e successivamente simulando le zone di sollecitazione all’interno del componente. Inoltre, tenendo conto del restringimento della ceramica dovuto al controllo termico del processo, si ottengono ulteriori adattamenti del componente 3D. La topologia è particolarmente importante, in quanto è possibile utilizzare strutture reticolari che consentono di risparmiare peso pur garantendo la resistenza richiesta. Murat Demirtas: “Gli strumenti dell’analisi agli elementi finiti consentono di progettare un componente in modo tale che si adatti specificamente all’applicazione desiderata. Per questo, vengono combinati aspetti di bionica, topologia, risparmio di materiale e caratteristiche prestazionali”.

Vantaggi della stampa 3D per la ceramica tecnica

Il processo CEM di AIM3D utilizza granulati o polveri convenzionali che sono altamente convenienti rispetto ai filamenti. Per la materia prima, i costi totali possono essere ridotti fino a un fattore 10. Inoltre, sono possibili strutture bioniche con densità diverse e la riduzione delle sollecitazioni nel componente offre anche vantaggi rispetto a un processo CIM convenzionale. Le parti ora possono essere più leggere e richiedono l’uso di meno materiale. Il ridotto consumo di risorse, rispetto alla fresatura o alla fusione, è un chiaro vantaggio di una strategia di stampa 3D. Inoltre, la stampa 3D rende possibili geometrie che non possono essere realizzate con processi di produzione convenzionali, come sottosquadri speciali o disegni bionici. Un altro vantaggio significativo è la “tecnologia one-shot”: un componente viene costruito successivamente senza necessità di assemblaggio, anche quando alcune funzionalità sono integrate. Un componente convenzionale può quindi essere ottimizzato costruttivamente e funzionalmente con la stampa 3D attraverso la reingegnerizzazione. La ricerca condotta presso FGK copre naturalmente un’ampia gamma di argomenti: dalla ricerca sui materiali, all’ottimizzazione della topologia con l’obiettivo di ridurre le sollecitazioni nel componente, al miglioramento e all’integrazione funzionale, nonché alla personalizzazione della qualità della superficie (porosità).

Ricerca presso FGK

L’istituto FGK conduce analisi dei materiali utilizzando varie tecnologie di processo, incluso il processo CEM, ma si occupa anche di sviluppi di granulati, come nuove “formulazioni”. L’obiettivo è quello di sviluppare ulteriormente le prestazioni della ceramica. A ciò si aggiunge la ricerca di nuove aree di applicazione per soluzioni di componenti 3D ceramici e ibridi. L’istituto offre anche servizi sui materiali per conto di aziende industriali e servizi di consulenza lungo la catena di processo. FGK è quindi un facilitatore tra i produttori di materie prime, i costruttori di macchine e l’industria di trasformazione.

Utenti di componenti ceramici

I componenti in ceramica svolgono un ruolo importante negli impianti medici grazie alla loro biocompatibilità unita alla resistenza. A questo proposito, le strutture a poro aperto sono particolarmente adatte per l’assorbimento nel tessuto. Le densità selettive fanno risparmiare materiale e peso e producono i moduli di Young desiderati. Il campo di applicazione principale, tuttavia, è la ceramica tecnica. A seconda dell’applicazione, una soluzione ceramica può avere le seguenti caratteristiche: resistenza al calore ben oltre i 1000 °C, isolamento elettrico, elevate costanti dielettriche, elevata resistenza all’abrasione e all’usura, gradi di durezza variabili, conducibilità termica variabile, densità bassa o addirittura bassa dilatazione termica, per citare solo alcune parole chiave di questo versatile materiale. Le aree di applicazione sono, ad esempio, elementi riscaldanti, candele, elementi ad alta tensione, circuiti elettronici, condensatori ceramici con elevata capacità di volume, superfici di scorrimento, ugelli per il taglio laser e a getto d’acqua (ugelli di taglio), cuscinetti radenti in pompe, pistoni e cilindri, superfici metalliche verniciate a polvere, cuscinetti a sfera, utilizzo come materiale da taglio (ceramica da taglio), nella lavorazione meccanica, rivestimento di pompe nell’industria chimica, nonché gli impianti menzionati nella tecnologia medica. Oltre a questo, anche le ceramiche non tecniche sono ovviamente importanti, ad esempio nei settori della ceramica d’uso (compresa la porcellana), delle piastrelle o degli oggetti sanitari, ma queste hanno poca importanza nell’area della stampa 3D a causa delle grandi dimensioni del componenti o lotti di grandi dimensioni.