Lo sviluppo della produzione additiva sta influenzando in modo significativo la progettazione e la realizzazione di impianti medici personalizzati. L’integrazione della stampa 3D in metallo nel settore sanitario consente la produzione di dispositivi su misura, compatibili con il corpo umano e adatti a trattamenti specifici.

Vantaggi della stampa 3D in ambito ortopedico

La stampa 3D in metallo è particolarmente utile nella chirurgia ortopedica, dove permette di creare placche, viti e sistemi di fissaggio perfettamente adattati alla struttura anatomica del paziente. Questo approccio migliora la stabilità dell’intervento e favorisce tempi di guarigione più rapidi.

Limiti della produzione tradizionale

Un’azienda attiva nella produzione di impianti per la chirurgia vertebrale, neurochirurgia e osteosintesi ha incontrato notevoli difficoltà nella realizzazione di placche per artrodesi della spalla, utilizzate nei casi di lesione ai legamenti articolari. Le tecniche produttive tradizionali richiedono attrezzature dedicate, tempi lunghi e processi complessi, soprattutto quando si devono realizzare geometrie articolate. Inoltre, operazioni come la piegatura dei metalli non sempre garantiscono precisione e ripetibilità sufficienti.

Una nuova soluzione con la tecnologia MPBF

Per superare queste criticità è stata adottata la tecnologia Metal Powder Bed Fusion (MPBF). Con la stampa 3D in metallo è stato possibile sviluppare in tempi rapidi un prototipo funzionante della placca, riducendo sia i costi di produzione sia la complessità del processo.

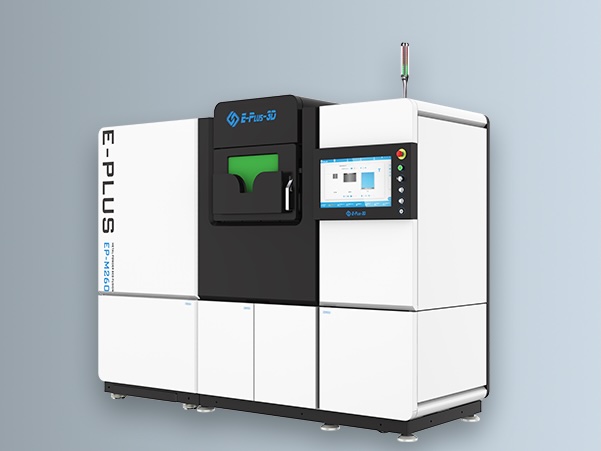

In particolare, è stata utilizzata la stampante Eplus3D EP-M260, dotata di un volume di lavoro di 260 x 260 x 390 mm e configurabile sia con singolo che doppio laser. Questa macchina è compatibile con materiali ad alte prestazioni come leghe di titanio, acciaio inossidabile e leghe di alluminio.

Il processo produttivo della placca per artrodesi della spalla

Per la stampa è stata impiegata una lega di titanio VT6, approvata per uso medico. La produzione di ciascun pezzo ha richiesto circa 12 ore, con uno spessore strato di 30 micron e una lunghezza finale del componente di 25 cm.

Dopo la stampa, i pezzi sono stati sottoposti a trattamento termico a circa 700 °C per due ore, per ridurre le tensioni residue. In seguito, sono state rimosse le strutture di supporto e i componenti sono stati sabbiati. Le filettature coniche, invece, sono state realizzate tramite lavorazioni meccaniche convenzionali, garantendo una maggiore precisione e qualità del filetto, che altrimenti risulterebbe deformato durante la stampa a causa dell’espansione termica.

Risultati ottenuti e personalizzazione

La produzione si è conclusa con successo, realizzando componenti dalle geometrie complesse, perfettamente adattabili alla morfologia del paziente. Il risultato è una placca protesica altamente personalizzata, precisa e affidabile.

Punti di forza della stampante EP-M260

La EP-M260 si distingue per l’elevata densità del materiale stampato (fino al 99,9%), fondamentale per la resistenza dei componenti. Il sistema a doppio laser e l’ottimizzazione nella deposizione degli strati aumentano la produttività, mentre il monitoraggio intelligente in tempo reale garantisce il controllo costante della qualità. Grazie alla compatibilità con materiali biocompatibili, questa macchina è adatta alla produzione di componenti complessi, personalizzati e di medie dimensioni, rendendola ideale per applicazioni mediche e industriali.

Vantaggi per il settore sanitario

La tecnologia MPBF consente la produzione di impianti medicali complessi e su misura, rispettando gli standard richiesti in campo sanitario. L’utilizzo di materiali biocompatibili come titanio e leghe di cobalto assicura dispositivi sicuri e durevoli. Inoltre, la stampa 3D permette una riduzione degli scarti, tempi di produzione più brevi e un miglior controllo sui costi, migliorando l’efficienza generale del processo.

Prospettive future

La produzione delle placche per artrodesi della spalla rappresenta un esempio concreto delle potenzialità della stampa 3D in metallo nel campo medicale. Con il continuo sviluppo dei materiali e delle tecnologie additive, si aprono nuove possibilità per la produzione di dispositivi sempre più avanzati e personalizzati.

Eplus3D prosegue il proprio impegno nell’innovazione, offrendo soluzioni affidabili ed efficienti al settore sanitario, contribuendo alla diffusione di una medicina più personalizzata e tecnologicamente evoluta.